Wielokrotnie zdarza się sytuacja, gdzie ze względu na wymóg kompatybilności projektowanego detalu z elementami znormalizowanymi, potrzebujemy dostosować detal tylko dla wybranych wymiarów, przy czym wymiary charakterystyczne powinny pozostać zgodne z normaliami i zmieniać się w kontrolowany sposób.

Wielokrotnie zdarza się sytuacja, gdzie ze względu na wymóg kompatybilności projektowanego detalu z elementami znormalizowanymi, potrzebujemy dostosować detal tylko dla wybranych wymiarów, przy czym wymiary charakterystyczne powinny pozostać zgodne z normaliami i zmieniać się w kontrolowany sposób.

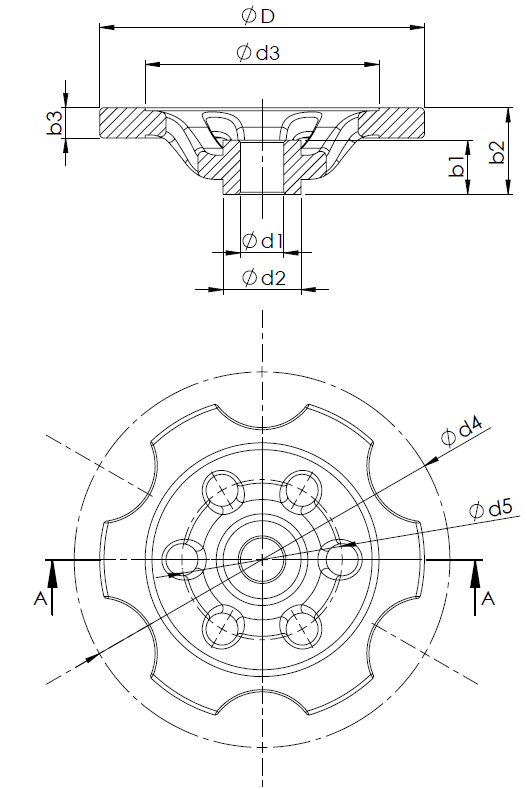

W tym celu, w tabeli 1 przygotowano wstępnie założenia parametryzacji koła, przy czym pominięte parametry zostały opisane równaniami w późniejszym etapie przygotowania danych do wykonania modelu.

| Tabela 1: Parametryzacja wymiarów koła w zależności od średnicy øD | ||||||

| øD | ød1 | ød2 | ød3 | b1 | b2 | b3 |

| < 100 | 12 | 20 | øD – 2 * b3 | 15 | 28 | 7 |

| 100 ÷ 139 | 16 | 30 | 20 | 36 | 11 | |

| 140 ÷ 200 | 20 | 36 | 25 | 40 | 14 | |

| > 200 | 25 | 40 | 30 | 45 | 18 | |

Założeniem podanych parametrów w tabeli jest teoretyczna możliwość wytworzenia dowolnej średnicy zewnętrznej koła z pewnego zakresu wymiarowego (na potrzeby tego opracowania przyjmijmy zakres średnic øD: 80 ÷ 220 mm), przy czym pozostałe charakterystyczne wymiary zostały określone myślowo dla omawianego zagadnienia bądź przez znormalizowane wymiary trzpienia montażowego koła, bądź ograniczenia wynikające z możliwości, np. formy odlewniczej półwyrobu. Jest to przykład wymyślony dla niniejszego opracowania i może być dowolnie dobierany dla innych własnych wymagań.

Celem ułatwienia identyfikacji parametrów, przyjęto nazwy symboliczne dla wymienionych parametrów:

- øD – sred_zewn_wienca

- ød1 – sred_wewn_piasty

- ød2 – sred_zewn_piasty

- ød3 – sred_wewn_wienca

- b1 – wys_piasty

- b2 – wys_kola

- b3 – wys_wienca

Ponadto, przyjęto dodatkowe zmienne pomocnicze z przyporządkowanymi nazwami symbolicznymi:

- Średnica podziałowa otworów koła: sred_podzial_otw

- Średnica zewnętrzna geometrii wycięć: sred_wyc_zewn

- Średnica wewnętrzna geometrii wycięć: sred_wyc_wewn

- Średnica otworów koła: sred_otw_szyk

- Ilość otworów w szyku: szyk_otworow

- Grubość przejścia między piastą a wieńcem: g_przejscia

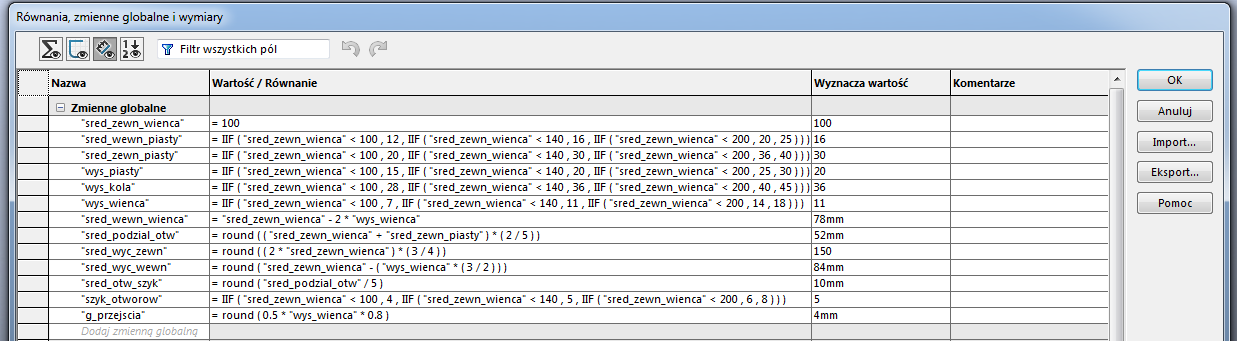

Prezentowany w opracowaniu sposób na kontrolę wybranych parametrów polega na użyciu wyrażenia warunkowego if (iif), które pełni analogiczną funkcję, jak instrukcje warunkowe if znane z różnych języków programowania. Składnia oraz sposób użycia instrukcji w programie SOLIDWORKS wygląda następująco:

zmienna = iif ( „warunek”, „wartość jeżeli prawda”, „wartość jeżeli fałsz”)

przy czym możliwe jest wielokrotne zagnieżdżanie funkcji warunkowej pod wybraną wartością zależną od wyboru wyniku logicznego warunku. Zagnieżdżanie zostało wykonane dla parametrów opisanych w tabeli w zależności od podanej wartości dla parametru sred_zewn_wienca.

Zatem dla parametru „sred_wewn_piasty” zapis przedstawia się jak podano:

sred_wewn_piasty = iif(„sred_zewn_wienca” < 100, 12, iif(„sred_zewn_wienca” < 140, 16, iif(„sred_zewn_wienca” < 200, 20, 25) ) )

W wolnym tłumaczeniu powyższy zapis oznacza: jeżeli wymiar średnicy zewnętrznej wieńca jest mniejszy od 100 mm, to średnica wewnętrzna piasty będzie wynosić 12 mm, w innym wypadku jeżeli średnica wieńca będzie mniejsza od 140 mm, wówczas średnica wewnętrzna piasty wynosić będzie 16 mm, … , natomiast w przypadku, gdy średnica wieńca będzie mniejsza od 200 mm, to wymiar średnicy wewnętrznej piasty wynosić będzie 20 mm, zaś w innym przypadku wartość średnicy wewnętrznej piasty będzie wynosić 25 mm.

Warto zwrócić uwagę na logiczny sens zapisu instrukcji: program sprawdzając wymiar średnicy zewnętrznej wieńca podany przez użytkownika, wykonuje minimalną ilość sprawdzenia warunku po odnalezieniu żądanego przedziału wymiarowego.

Uwaga: należy zapamiętać, że nazwy zmiennych w równaniach podajemy w cudzysłowach!

W analogiczny sposób utworzono warunki dla pozostałych zmiennych:

sred_zewn_piasty = iif(„sred_zewn_wienca” < 100, 20, iif(„sred_zewn_wienca” < 140, 30, iif(„sred_zewn_wienca” < 200, 36, 40) ) ) wys_piasty = iif(„sred_zewn_wienca” < 100, 15, iif(„sred_zewn_wienca” < 140, 20, iif(„sred_zewn_wienca” < 200, 25, 30) ) ) wys_kola = iif(„sred_zewn_wienca” < 100, 28, iif(„sred_zewn_wienca” < 140, 36, iif(„sred_zewn_wienca” < 200, 40, 45) ) ) wys_wienca = iif(„sred_zewn_wienca” < 100, 7, iif(„sred_zewn_wienca” < 140, 11, iif(„sred_zewn_wienca” < 200, 14, 18) ) )

I na koniec pozostawiono zapis zmiennej dla parametru średnicy wewnętrznej wieńca:

sred_wewn_wienca = „sred_zewn_wienca” - 2 * „wys_wienca”

Dla pozostałych wymienionych zmiennych, równania dobrano kolejno tak, aby uzyskać prawidłowo wygenerowany model dla założonego przedziału wymiarów wieńca zewnętrznego:

sred_podzial_otw = round((“sred_zewn_wienca” + “sred_zewn_piasty”) * (2 / 5))

W powyżej zapisanym równaniu, funkcja round() odpowiada za zaokrąglenie do liczby całkowitej wartości wyrażenia znajdującego się wewnątrz tej funkcji ze względu na pojawiający się ułamek.

sred_wyc_zewn = round((2 * „sred_zewn_wienca”) * (3 / 4)) sred_wyc_wewn = round (“sred_zewn_wienca” - ( “wys_wienca” * (3 / 2))) sred_otw_szyk = round(„sred_podzial_otw” / 5) szyk_otworow = iif(„sred_zewn_wienca” < 100, 4, iif(„sred_zewn_wienca” < 140, 5, iif(„sred_zewn_wienca” < 200, 6, 8) ) ) g_przejscia = 0.5 * wys_wienca * 0.8

Uwaga: liczby dziesiętne zapisujemy przy pomocy kropki zamiast przecinka!

Celem utworzenia modelu, należy utworzyć nowy plik, po czym w pierwszej kolejności przejść do narzędzia równań i wpisać wymienione wyżej równania. Po zapisaniu, wynik powinien przedstawiać się jak na załączonej poniżej grafice:

Uwaga: celem przyspieszenia pracy, równania można kopiować pomiędzy zmiennymi, zmieniając tylko wartości na podstawie przygotowanej tabeli parametrów.

W ramach sprawdzenia, można zmienić wartość parametru „sred_zewn_wienca” i zobaczyć zmianę pozostałych wymiarów.

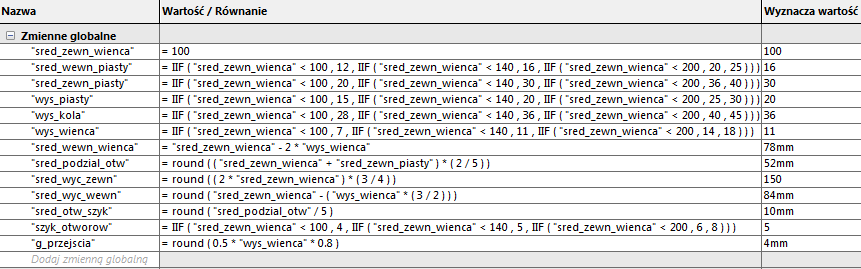

Następnie przechodzimy do tworzenia modelu.

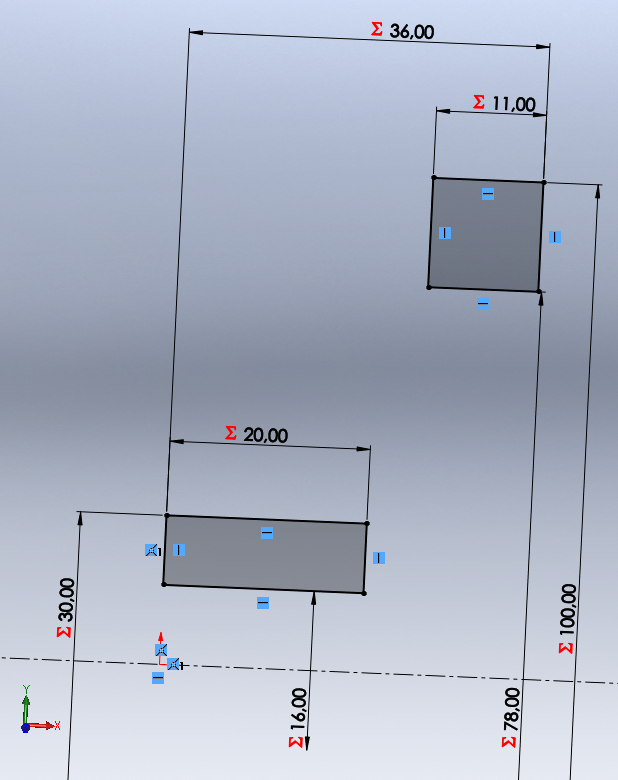

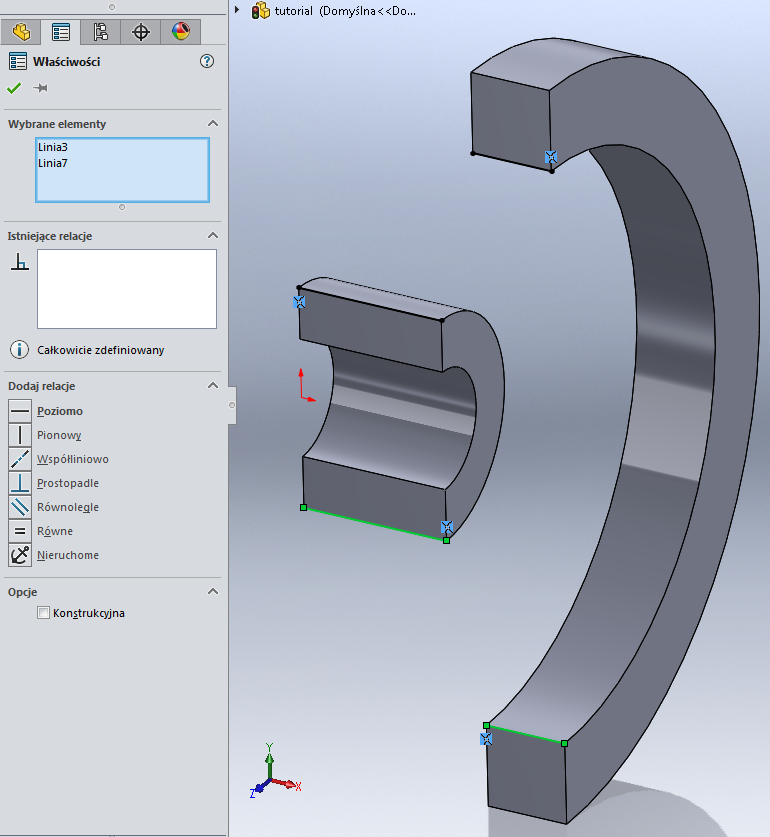

Rozpoczynamy od utworzenia szkicu na dowolnej płaszczyźnie, np. „przedniej” i narysowania dwóch prostokątów oraz nieruchomej osi stanowiącej bazę wymiarową:

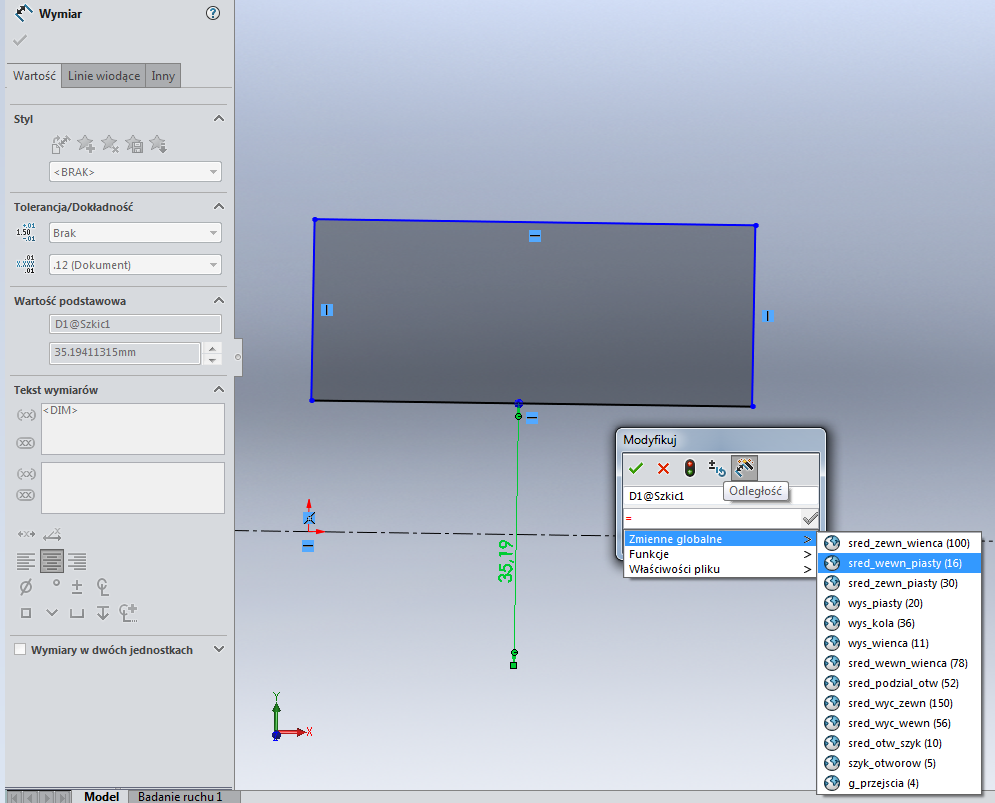

Po czym nanieść przygotowane w równaniach wymiary na podstawie utworzonych zmiennych:

Celem uzyskania ostatecznie związanego szkicu:

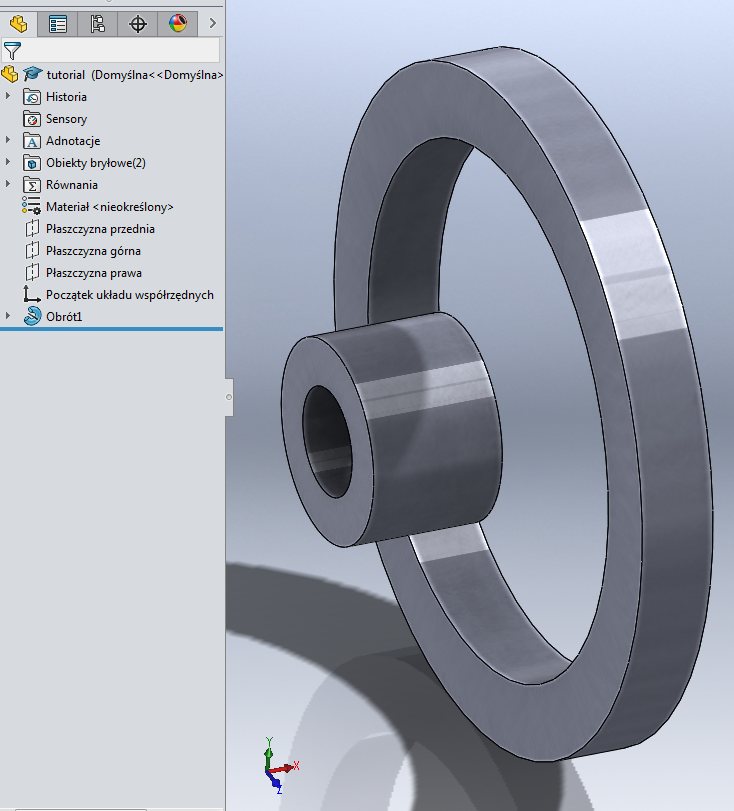

Wychodzimy ze szkicu, wykonujemy obrót tworząc model złożony z dwóch obiektów:

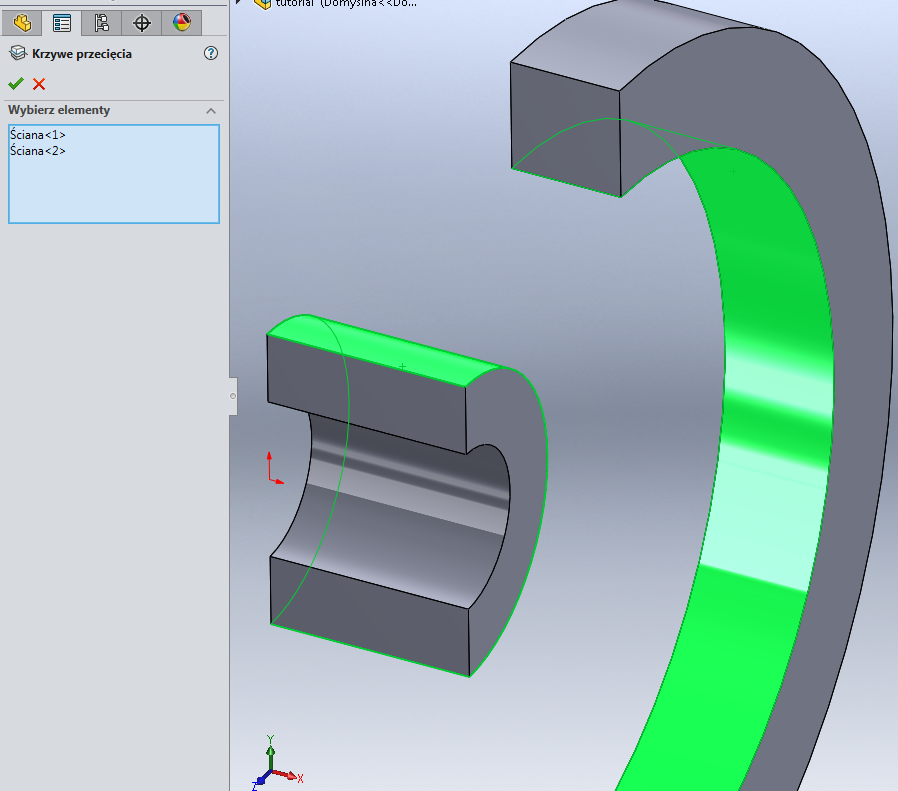

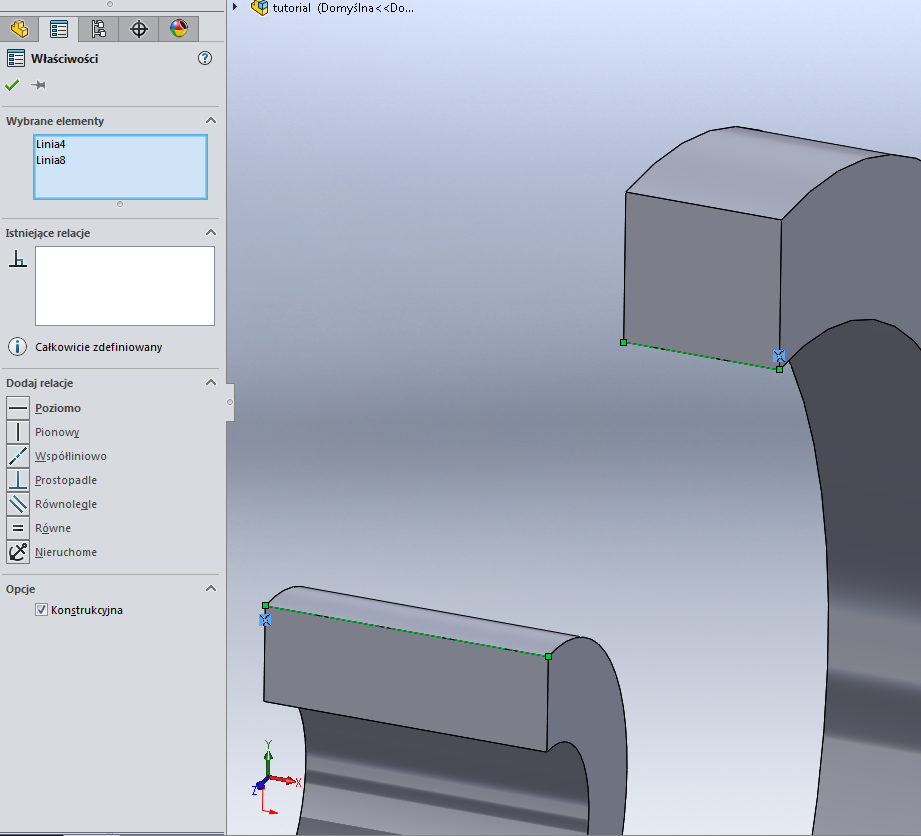

Wykonujemy połączenie wieńca z piastą, tworząc szkic, przykładowo ponownie na uprzednio wybranej płaszczyźnie przedniej. Zaznaczamy powierzchnię zewnętrzną piasty oraz powierzchnię wewnętrzną wieńca (zaznaczone na zielono). W kolejnym kroku wybieramy narzędzie „Krzywe przecięcia” i wykonujemy dla zaznaczonych powierzchni. Osiągniemy w tym zabiegu 4 krawędzie widoczne na zdjęciu z prawej strony. Dwie krawędzie zaznaczone na zielono należy usunąć:

Natomiast pozostałe dwie krawędzie, widniejące na rysunku w kolorze czarnym, należy zmienić na konstrukcyjne:

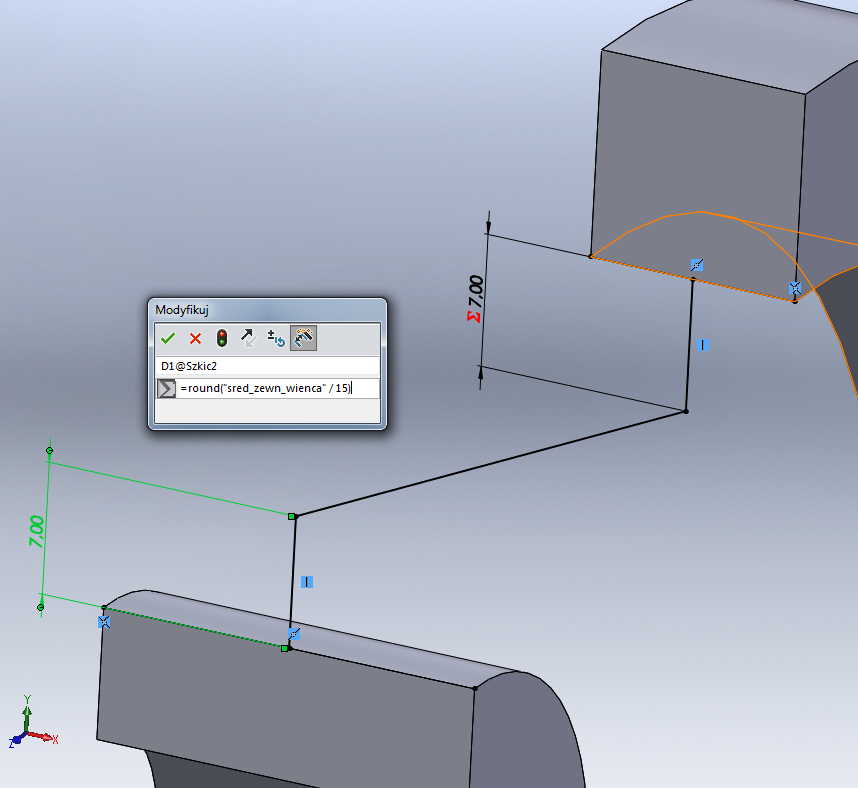

Następnie od punktu środkowego obu krawędzi konstrukcyjnych prowadzimy szkic jak pokazano poniżej, przy czym wymiary oznaczone na zdjęciu powinny zostać opisane równaniem:

=round(„sred_zewn_wienca” / 15)

Prawidłowo związany szkic po na daniu dwóch wymiarów powinien przyjąć pozycję związaną. Dodatkowo należy pamiętać o utworzeniu konstrukcyjnej osi stanowiącej oś obrotu koła.

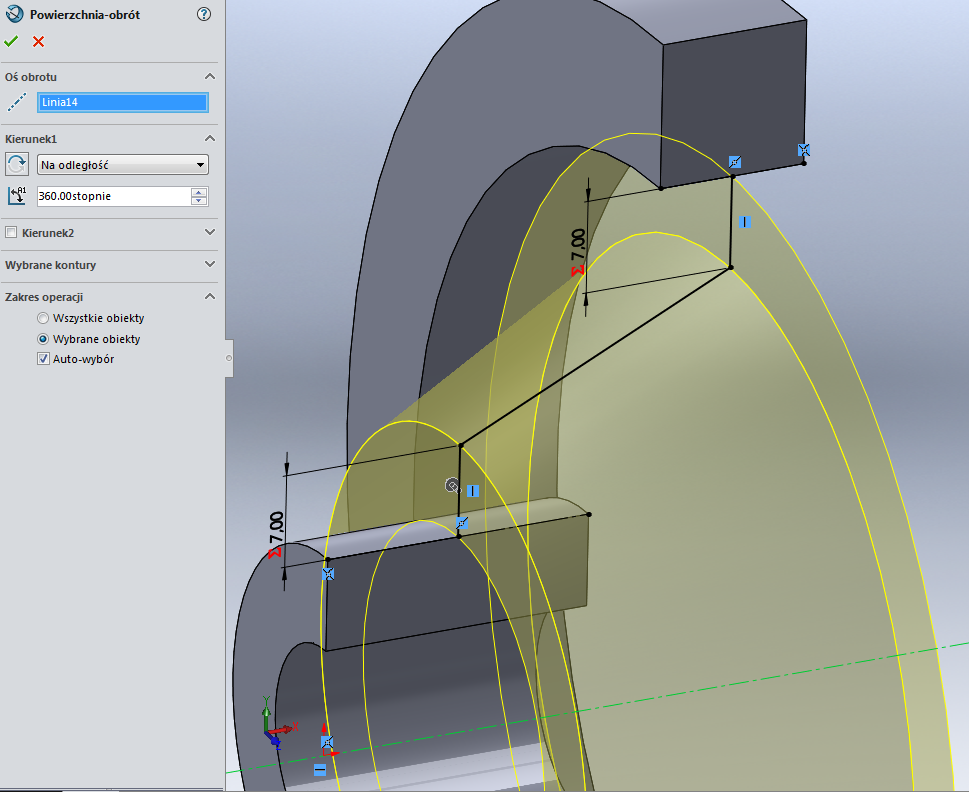

W kolejnym kroku z narzędzi grupy powierzchni, należy wybrać obrót powierzchni na utworzonym szkicu względem utworzonej uprzednio osi konstrukcyjnej:

Uwaga: w ramach ćwiczenia można dodać zaokrąglenie dwóch ostrych przejść powierzchni i opisać je np. równaniem pozwalającym na dostosowanie zaokrągleń w zależności od wymiarów koła.

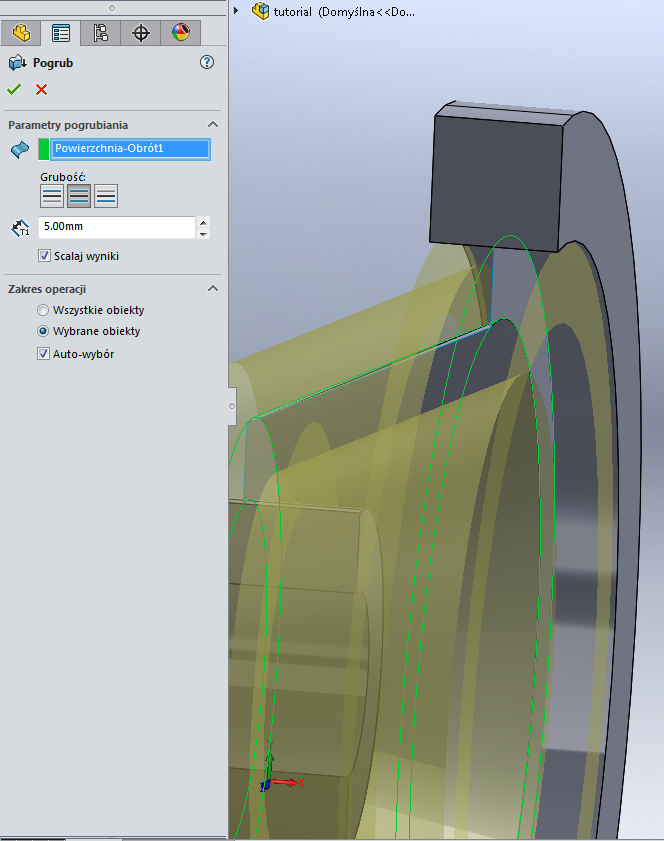

Następny etap to uzyskanie jednolitej bryły obiektu poprzez nadanie grubości dla powierzchniowego elementu oraz scalenie uzyskanej objętości wraz z piastą i wieńcem koła. Należy wybrać symetryczny sposób pogrubienia, zaś wstępną grubość można wybrać na poziomie, np. 5 mm. Należy upewnić się również, iż została zaznaczona opcja „Scalaj wyniki”:

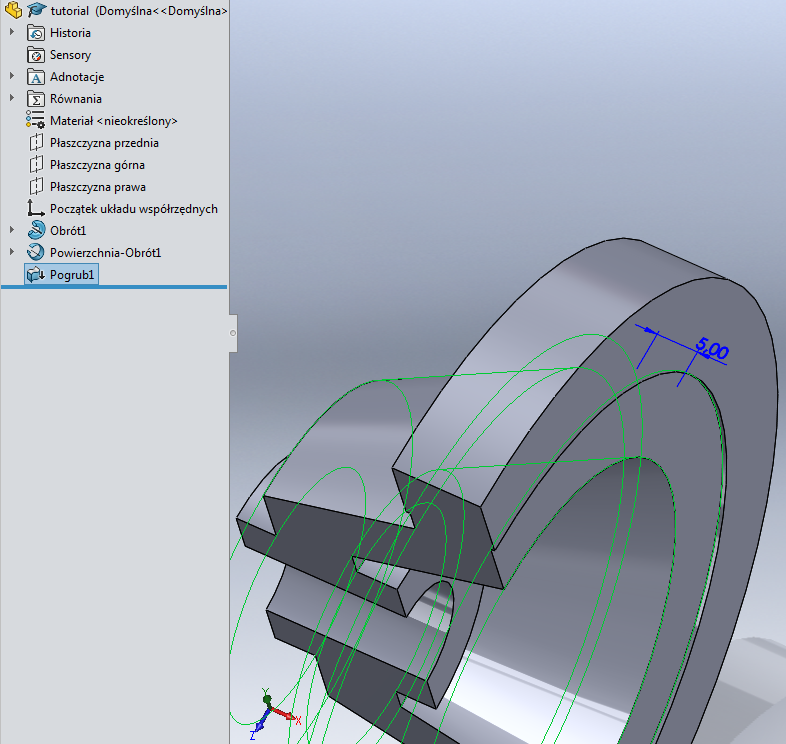

Po wykonaniu operacji powinien pojawić się model jak na poniższym zdjęciu. Po dwukrotnym kliknięciu operacji pogrubienia w drzewku operacji, powinien podświetlić się wymiar pogrubienia. Należy dwukrotnym kliknięciem otworzyć okno edycji wymiaru:

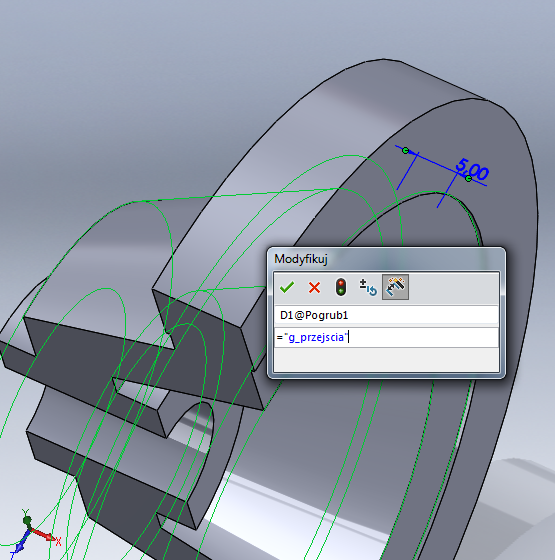

W widocznym na zdjęciu oknie modyfikacji wymiaru, należy wybrać przygotowaną wcześniej zmienną „g_przejscia”:

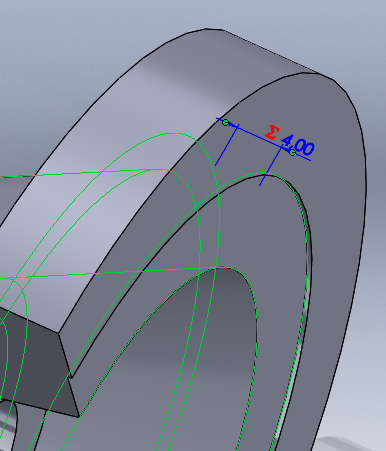

Wymiar powinien zmienić swoją reprezentację, jak przedstawiono na zdjęciu:

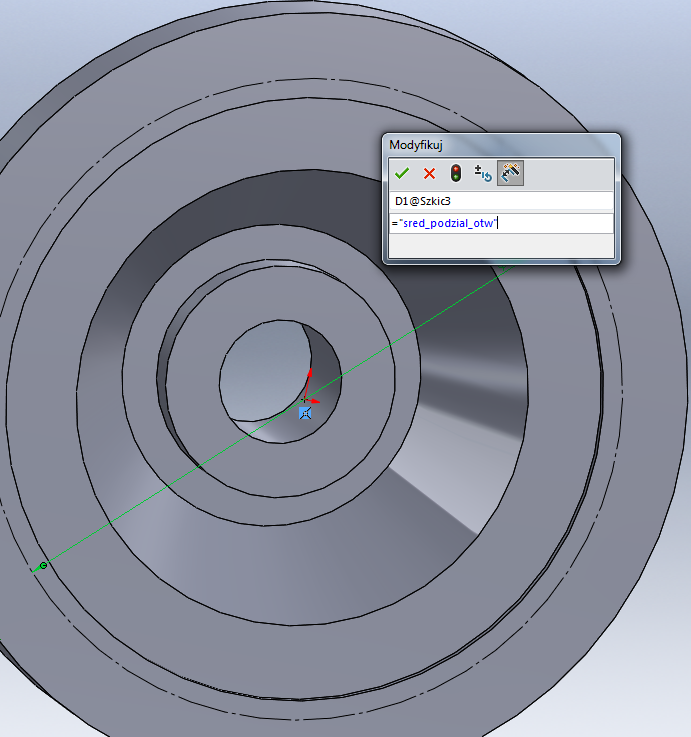

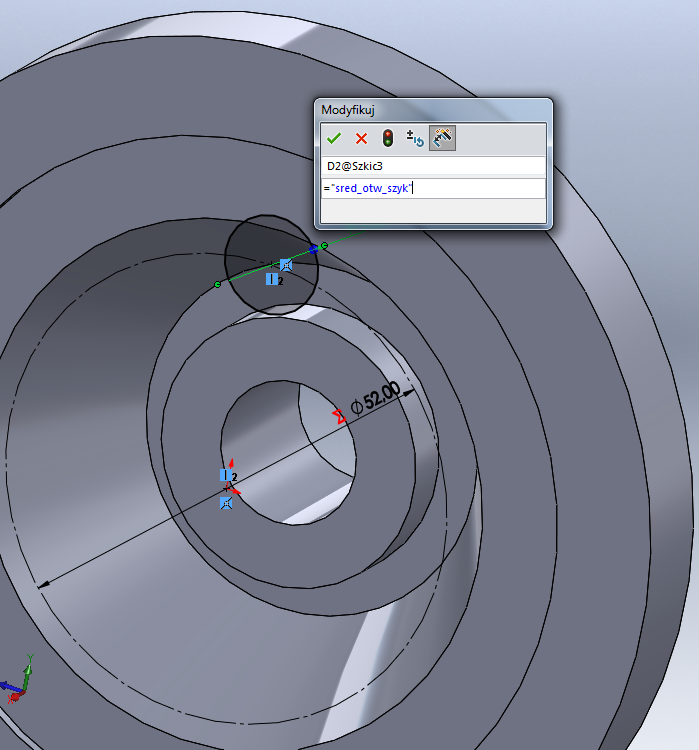

Kolejny etap to przygotowanie otworów odciążających oraz wycięć w wieńcu koła. Celem przygotowania szkicu dla otworów, należy na powierzchni czołowej utworzonego pogrubienia lub wieńca utworzyć szkic, na którym w pierwszym kroku należy utworzyć konstrukcyjną średnicę podziałową opisaną warunkiem „sred_podzial_otw”. Następnie na średnicy podziałowej umieścić okrąg, którego średnica przyjmuje parametr „sred_otw_szyk”.

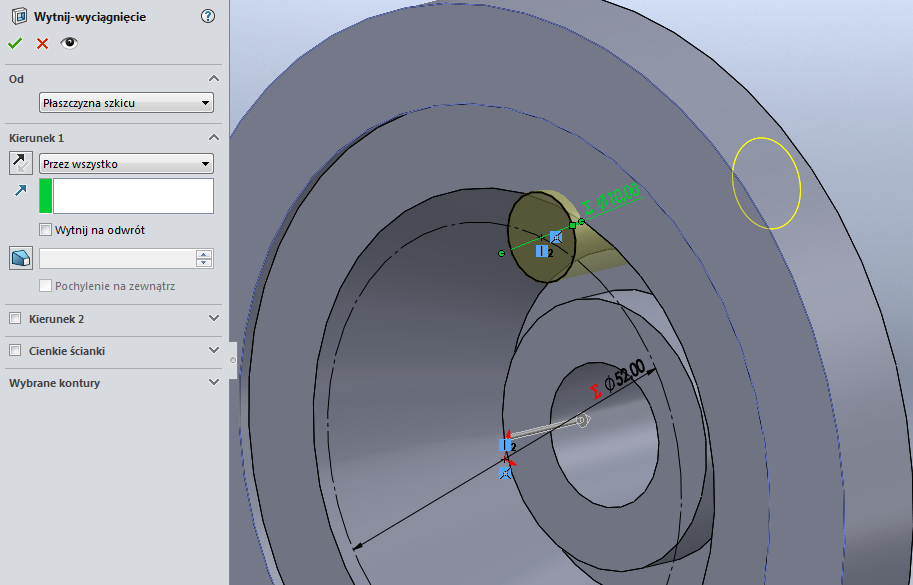

Otwór wycinamy narzędziem wyciągnięcia z zaznaczeniem warunku przejścia „Przez wszystko”:

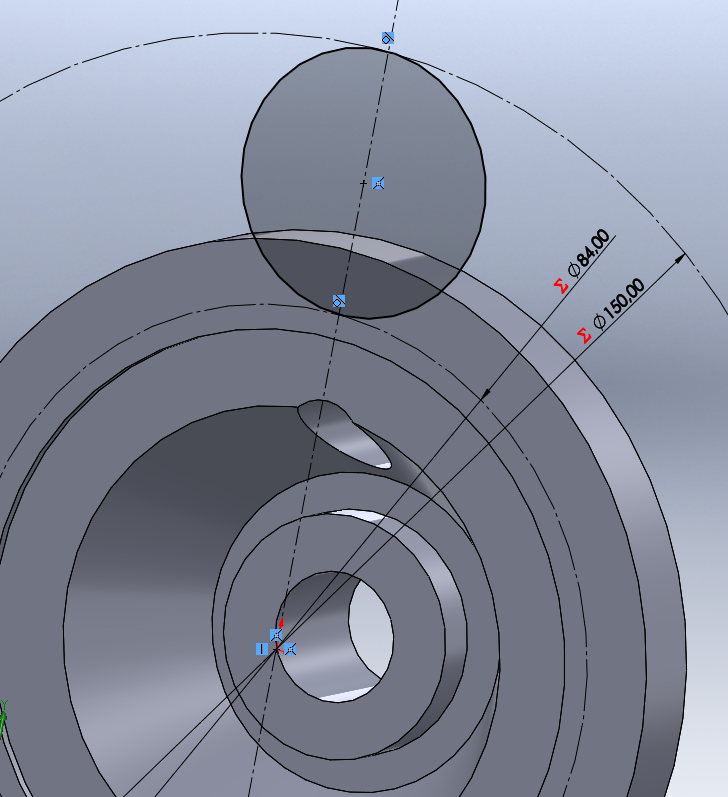

Do wykonania pozostały wycięcia zwiększające ergonomię koła w trakcie jego używania. Analogicznie jak do wykonywanych otworów, na powierzchni czołowej wieńca należy utworzyć szkic. Tym razem okrąg odpowiadający za kształt wycięcia będzie styczny do dwóch średnic podziałowych, które opisane zostały dwoma parametrami: „sred_wyc_wewn” oraz „sred_wyc_zewn”. Po czym wycinamy już w tym przypadku uzyskane koło w analogiczny jak w poprzednim kroku sposób.

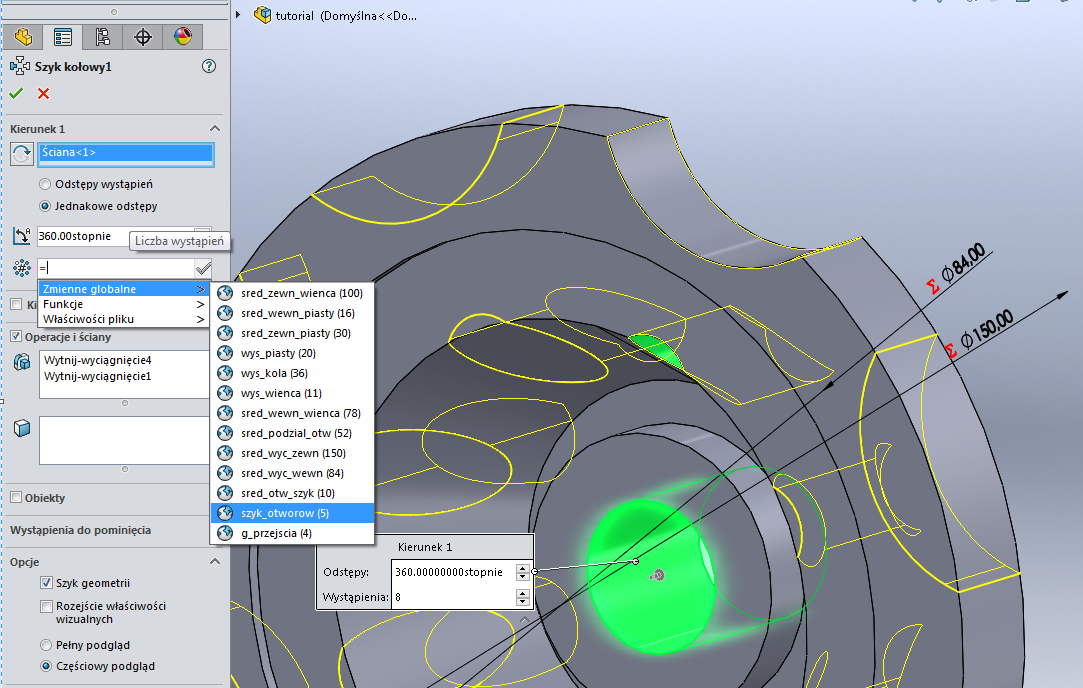

Ostatnim etapem, który pozostał, to wykonanie szyku kołowego dla dwóch ostatnich operacji wycięć. Za warunek ilości powtórzeń wybieramy opracowane równanie pod zmienną „szyk_otworow”.

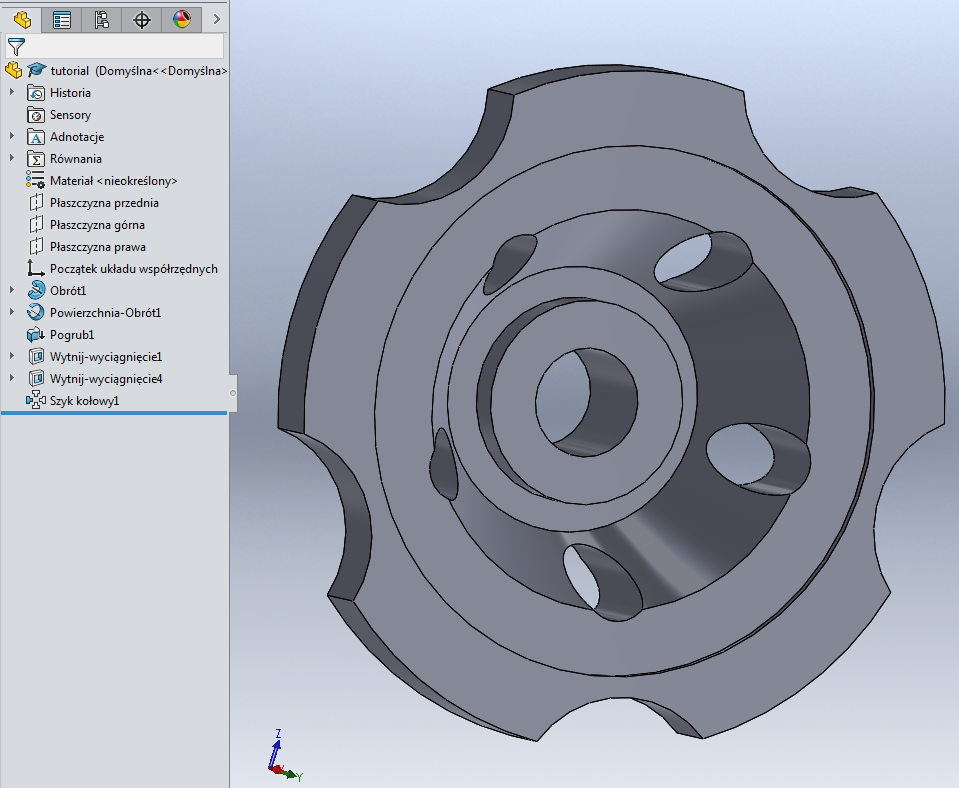

Finalnie powinniśmy otrzymać rezultat jak na zdjęciu poniżej dla średnicy zewnętrznej wieńca równej 100 mm:

Kwestię estetyki koła, jak zaokrąglenia, fazowania, dodatkowe kształty pozostawia się czytelnikowi. Można teraz przejść do narzędzia Równań i zmieniać dowolnie wartości średnic wieńca zewnętrznego poprzez parametr „sred_zewn_wienca” obserwując zmiany wymiarów i przebudowę utworzonego modelu.

Wpis gościnny Artura Ślusarza, twórcy kanału YouTube „Inżynier Programista”

![[SOLIDWORKS] Konfiguracja koła regulacji przy użyciu wyrażeń warunkowych [SOLIDWORKS] Konfiguracja koła regulacji przy użyciu wyrażeń warunkowych](https://solidmania.com/wp-content/uploads/2019/12/solidworks-konfiguracja-kola1.jpg)