Żyjemy w bardzo ciekawych czasach! Patrząc z mojej perspektywy czyli od początku II połowy lat osiemdziesiątych zmigrowaliśmy ze świata analogowego do świata cyfrowego. Wiele osób powtarza stwierdzenia: „Jak ten czas szybko leci” czy „Kiedyś było więcej czasu”. Nie jest to wynik przyspieszenia czasu, tylko naszego zaangażowania w codzienne sprawy, w otaczający nas świat. Dawniej była praca, a po pracy dom, gdzie w większym lub mniejszym stopniu mogła nas angażować rodzina, książka, telewizja czy gry na ówczesnych PC. Obecnie jest nieco inaczej, praktycznie przez całą dobę jesteśmy podłączeni do „sieci”, co chwilę dostajemy powiadomienia, angażujemy się w wszelkiego rodzaju portalach społecznościowych.

W pracy również przetwarzamy znacznie większą ilość danych w porównaniu do końca lat dziewięćdziesiątych czy początków 21 wieku. Otaczają nas dane, choć może na co dzień tego bezpośrednio nie widzimy, nie jesteśmy tego tak bardzo świadomi. 90% wszystkich danych w Internecie zostało utworzonych w ostatnich dwóch latach![1] Do 2020 liczba danych osiągnie 44 ZB! Nie bez powodu powstał trend „Big Data”. Termin odnoszący się do dużych, zmiennych i różnorodnych zbiorów danych, których przetwarzanie i analiza jest trudna, ale jednocześnie wartościowa, ponieważ może prowadzić do zdobycia nowej wiedzy[2]. Innymi słowy chodzi o to, aby móc jak najlepiej wykorzystać posiadane dane, co wiążę się z uzyskaniem informacji, których istnienia na pierwszy rzut oka nawet się nie spodziewamy. Nie bez powodu sklepy internetowe, portale społecznościowe potrafią w coraz lepszym stopniu dopasować się do naszych oczekiwań czy preferencji. W sklepach niedalekiej przyszłości „system” będzie pamiętał naszą historię zakupów i znał nasze preferencje zakupowe, co pozwoli na tworzenie w locie listy zakupów przez komputer (co nie tak dawno zaprezentowała sieć sklepów „Żabka”! Jest to przykład tego jak wielką rolę dane odgrywają w naszym świecie.

Jak sytuacja wygląda na gruncie firm produkcyjnych?

W ostatnich latach dominuje w przemyśle trend mówiący o czwartej rewolucji przemysłowej. Celem tej zmiany jest jak największe zatarcie barier miedzy maszyną, a człowiekiem. Wraz z rozwojem technologii, zwiększeniem automatyzacji, optymalizacji w przetwarzaniu i wymianie danych maszyny mają niemalże same produkować. Innymi słowy będą otaczać nas inteligentne fabryki. Założenia bardzo słuszne, wykorzystanie robotów pozwala przecież na zmniejszenie kosztów produkcji, a także uzyskanie lepszej jakości i powtarzalności wykonywanych produktów. Jednak czy jesteśmy do końca świadomi jak do tego ma dojść? W jaki sposób robot będzie wiedział co ma zrobić, skąd będzie pobierał dane?

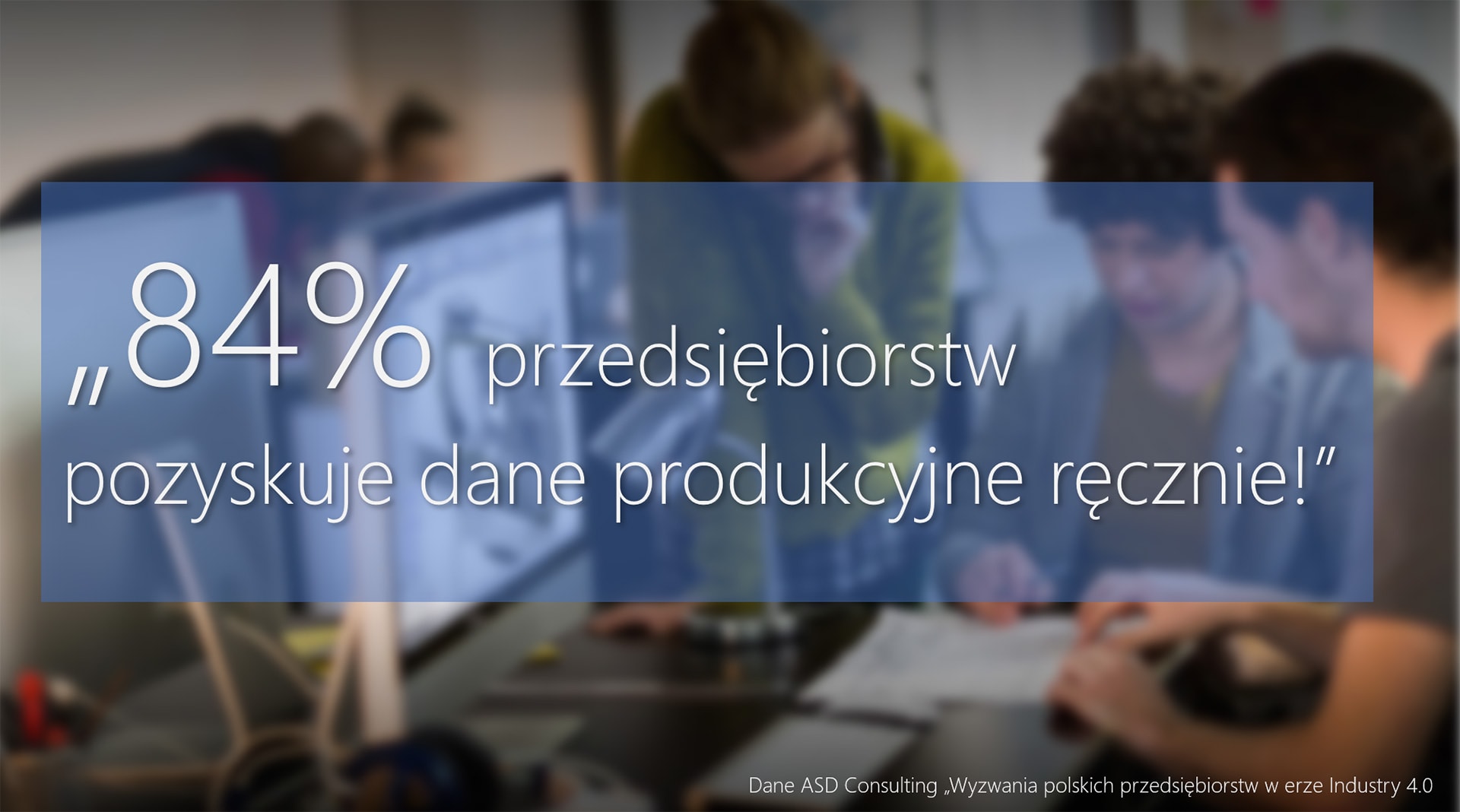

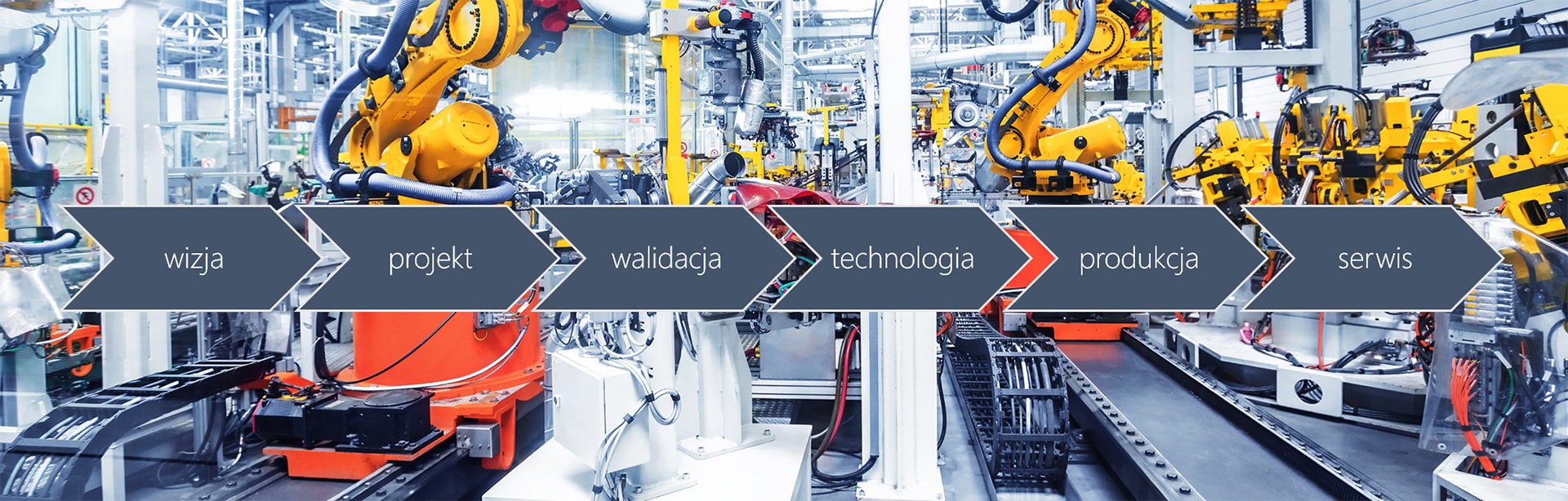

Nie można mówić o automatyzacji produkcji czy wejściu przedsiębiorstwa w czwartą rewolucje przemysłową jednocześnie zapominając od wdrożeniu odpowiedniego przepływu danych na wszystkich etapach życia produktu (od pomysłu, wizji, projektu 3D, przygotowaniu technologii, produkcji, sprzedaży czy serwisu). Tymczasem poziom informatyzacji w polskich przedsiębiorstwach jest daleki od idei Przemysłu 4.0. Wg badania „Wyzwania Polskich Przedsiębiorstw w erze industry 4.0” zrealizowanego przez ASD Consulting aż 84% przedsiębiorstw pozyskuje dane produkcyjne ręcznie! Niemal połowa z nich (43%) przetwarza je w postaci cyfrowej. Co czwartą badaną firmę można uznać za analogową, bo nie dość, że dane pozyskuje ręcznie, to jeszcze w sposób papierowy![3]

Zatem czy jesteśmy gotowi na wejście w czwartą rewolucje cyfrową?

Warto się zastanowić nad tym pytaniem, przede wszystkim mając na uwadze inwestycję w nowoczesne maszyny czy budowę nowej hali. Wejście w nowoczesną fabrykę to nie tylko zakup nowoczesnych maszyn, ale również wdrożenie spójnego systemu informatycznego pozwalającego na zarządzanie przedsiębiorstwem. To proces wymagających zmian organizacyjnych i konieczności modelowania procesów biznesowych. Przed podjęciem ryzyka związanego z inwestycją w należy przeprowadzić dokładną analizę naszego przedsiębiorstwa, co wcale nie jest takie łatwe, ponieważ na co dzień w naszych firmach musimy zadbać o realizacje bieżących zadań, a także dbać o rozwój oferowanych produktów. Dodatkowo na rynku dostępnych jest wiele systemów informatycznych mających różne zastosowanie jak np.: ERP (Enterprise Resource Planning), CRM (Customer Relationship Management) czy PDM (Product Data Management).

„Mamy super system, który zarządza całą firmą!”

W tym stwierdzeniu pomijany jest bardzo istotny element jak napełnienie systemu wartościowymi danymi. Posłużę się tu przykładem z którym często się spotykam w firmach produkcyjnych, a mianowicie zagadnienia integracji systemu do zarządzania plikami (najczęściej plikami CAD 3D), a systemu służącego do zarządzania całym przedsiębiorstwem (system klasy ERP). Oba systemy dostarczają dużą wartość do firmy, jeden potrafi odpowiednio zarządzać dokumentacją CAD 3D oraz automatyzować wiele zadań, a drugi pozwala na optymalizacje działań w wielu obszarach firmy jak: produkcja, logistyka, sprzedaż, magazyn czy finanse. Jednak bez odpowiedniego mechanizmu integrującego oba systemy, na etapie przekazania dokumentacji konstrukcyjnej do systemu ERP konieczne jest włożenie dużej ilości pracy, co więcej taka sytuacja będzie się powtarzała przy każdej zmianie projektu. Niesie to za sobą dodatkowe trudności:

- Długi czas wprowadzania danych

- Ryzyko niespójności danych

- Brak powiązania dokumentacji projektowej z systemem ERP

- Wyższe koszty produkcji wynikające z konieczności wykorzystania dodatkowych zasobów

- Błędy!

Jest rzeczą naturalną, że różne jednostki organizacyjne w przedsiębiorstwie pracują w różnych systemach, niektóre z nich są dostosowane specyficznie do branży lub specyfiki danej jednostki. Zatem jak sobie poradzić? Rozwiązaniem jest praca w oparciu o współdzielone bazy danych! Dane z jednego systemu powinny być przekazywane do drugiego na poziomie systemów informatycznych, a nie poprzez ręczne wprowadzanie danych czy pliki pośrednie. Takie rozwiązanie przynosi wymierne korzyści, jak:

- Spójność danych w systemach

- Nawet 80% oszczędność czasu wymaganego na wprowadzanie struktury BOM do ERP

- Praktycznie całkowita eliminacja błędów popełnianych przy ręcznej wymianie danych między systemami

- Ograniczenie liczby tworzonych dokumentów

- Dostęp do analityki biznesowej

- Zwiększenie bezpieczeństwa

- Redukcja czasu potrzebnego na wprowadzenie produktu na rynek

Żyjemy w czasach, gdzie zmiany następują bardzo szybko, a rozwój technologii pędzi jeszcze z większą prędkością. Jeżeli przedsiębiorstwa nie zadbają o poprawność danych i właściwe nimi zarządzanie, wejście w erę czwartej rewolucji przemysłowej będzie bardzo trudne lub niemożliwe.

[1] Forbes: https://www.forbes.com/sites/bernardmarr/2018/05/21/how-much-data-do-we-create-every-day-the-mind-blowing-stats-everyone-should-read/#6c5830b960ba

[2] Wikipedia: https://pl.wikipedia.org/wiki/Big_data

[3] ASD Consulting „Wyzwania Polskich Przedsiębiorstw w erze industry 4.0”: https://asdconsulting.pl/publications/