Oprogramowanie CAMWorks należące do grupy bardzo zaawansowanych narzędzi usprawniających opracowywanie technologii na maszyny sterowane numerycznie, wyposażone jest w bardzo wiele modułów pozwalających na przygotowanie obróbki na maszyny o zróżnicowanym stopniu skomplikowania w aspekcie obsługi. Do grupy maszyn o wysokim stopniu trudności w obsłudze i jednoczesnym wysokim ryzyku wystąpienia kolizji w trakcie obróbki, należy zaliczyć centra tokarsko-frezarskie wielowrzecionowe i wielokanałowe. Zaprogramowanie technologii obróbki tokarskiej z użyciem kilku głowic narzędziowych i jednoczesną obróbką wykorzystującą wrzeciono główne i podwrzeciono wymaga dużego doświadczenia i sprawnego narzędzia wspomagającego odpowiednią bezkolizyjną synchroniczną pracę maszyny. Modułem wbudowanym w oprogramowanie CAMWorks Turning Professional, spełniającym powyższe założenia jest Menedżer synchronizacji CAMWorks.

Rysunek 1. Interfejs programu CAMWorks

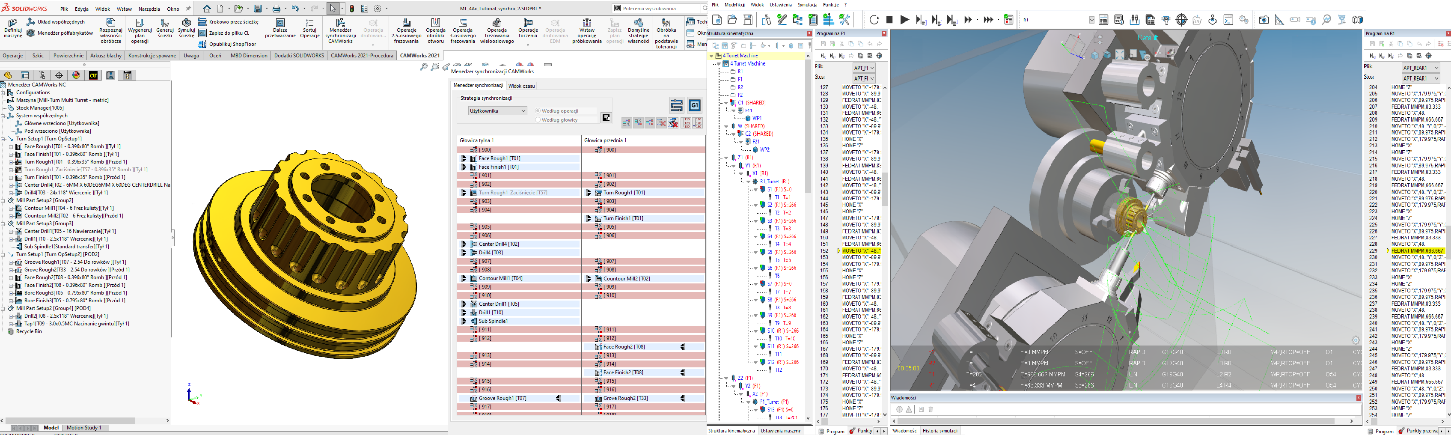

Narzędzie umożliwia przygotowanie technologii, którą można zrealizować na centrach tokarsko-frezarskich posiadających standardową kinematykę, a także bardziej rozbudowaną, w których oprócz wrzeciona głównego występuje podwrzeciono i kilka kanałów narzędziowych. Producent zapewnia wsparcie dla czterech głowic narzędziowych. Funkcje CAMWorks w zakresie obróbki frezarsko-tokarskiej pozwalają utworzyć strategie obróbkowe wykorzystujące własności toczenia i frezowania, a przy pomocy Menedżera synchronizacji użytkownik w intuicyjny i przystępny sposób może wykorzystać funkcje synchronizujące i poustawiać odpowiednie sekwencje pracy poszczególnych narzędzi umocowanych w dostępnych magazynach narzędziowych.

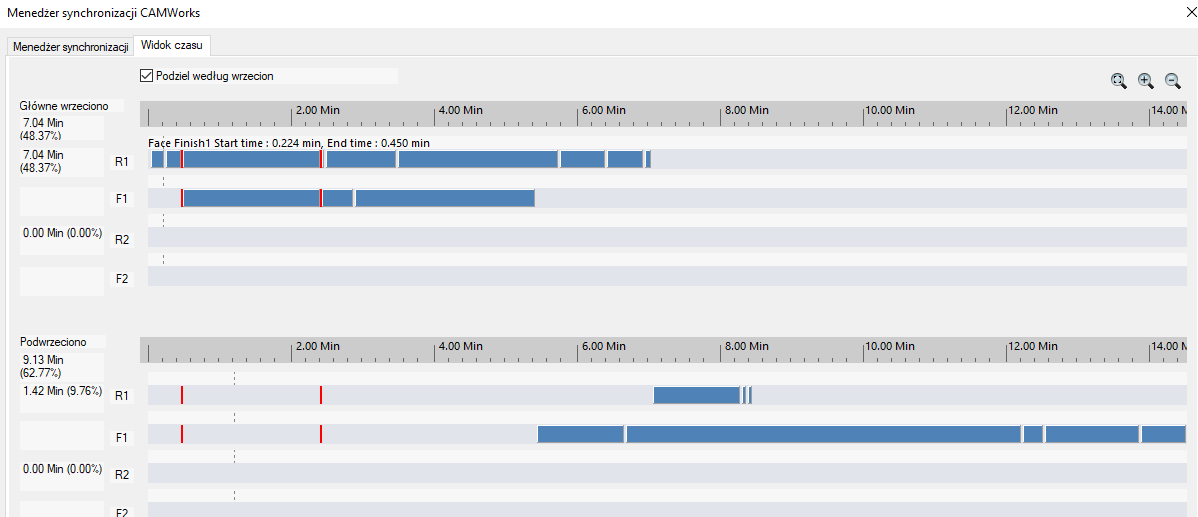

Rysunek 2. Menedżer synchronizacji CAMWorks

Menedżer synchronizacji dopuszcza użycie dwóch typów synchronizacji:

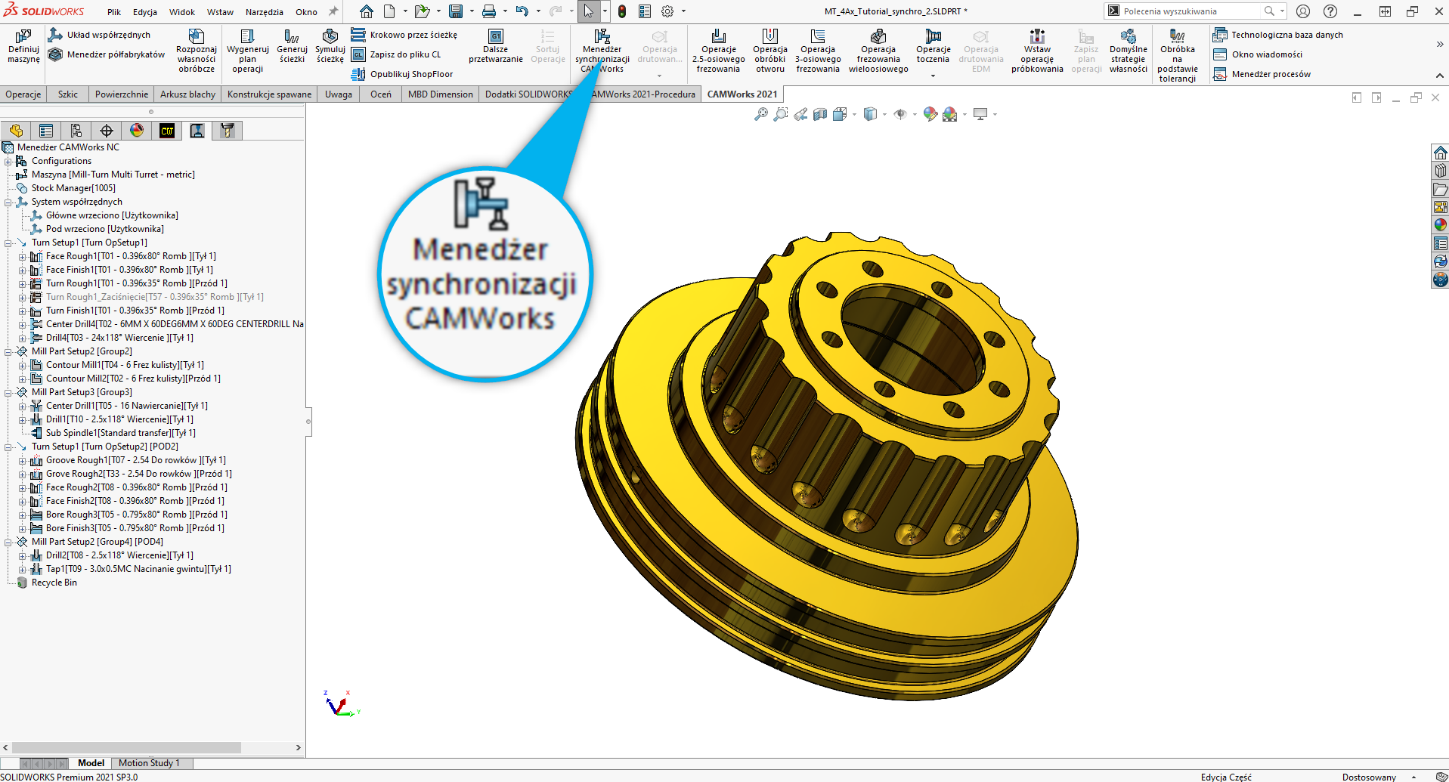

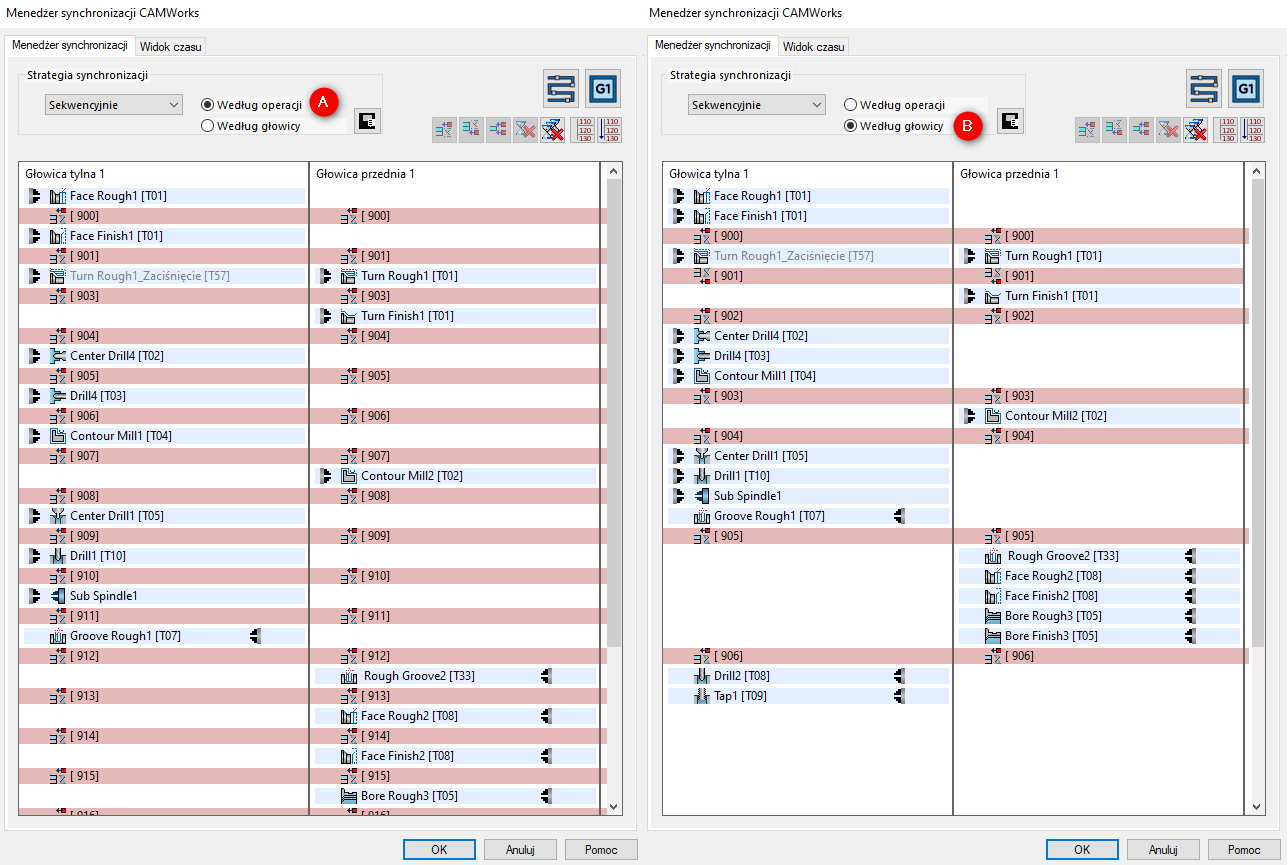

1. Sekwencyjnie – metoda synchronizacji sekwencyjnej segreguje utworzone operacje zgodnie z kolejnością występowania w drzewie operacji CAMWorks. Użytkownik może wprowadzić kody oczekiwania głowic narzędziowych ustawiając kolejność według operacji lub według głowic. Kolejność nie może ulec zmianie bezpośrednio z poziomu Menedżera synchronizacji.

a) Synchronizacja według operacji – kody oczekiwania pojawiają się po każdej operacji i realizacja każdej kolejnej operacji obróbki możliwa jest po zrealizowaniu poprzedniej.

b) Synchronizacja według głowicy – kody oczekiwania wprowadzane są pomiędzy realizację operacji z użyciem narzędzi z różnych głowic narzędziowych. W przypadku wystąpienia operacji wykorzystujących tę samą głowicę kod postoju nie zostanie wprowadzony.

Rysunek 3. Menedżer synchronizacji CAMWorks – Synchronizacja sekwencyjna według operacji i głowicy narzędziowej

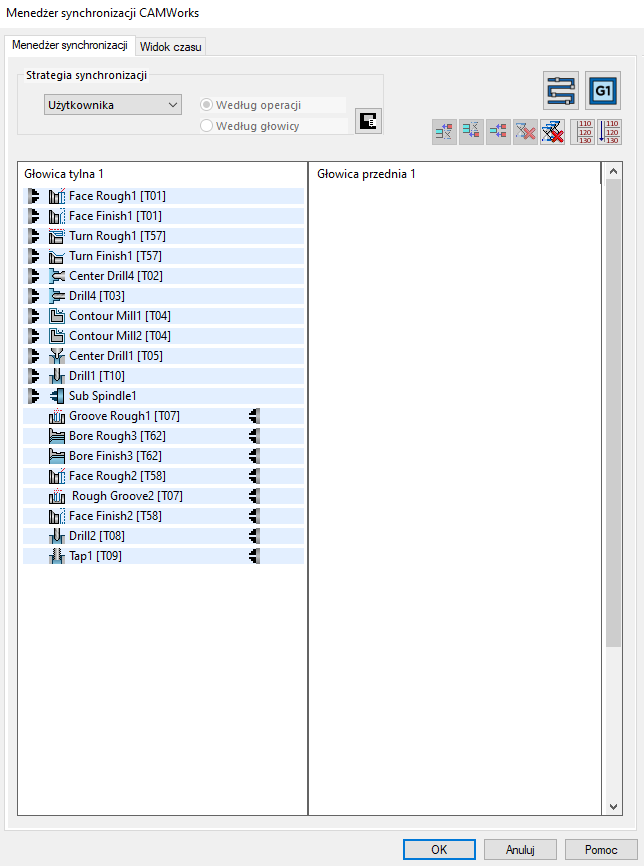

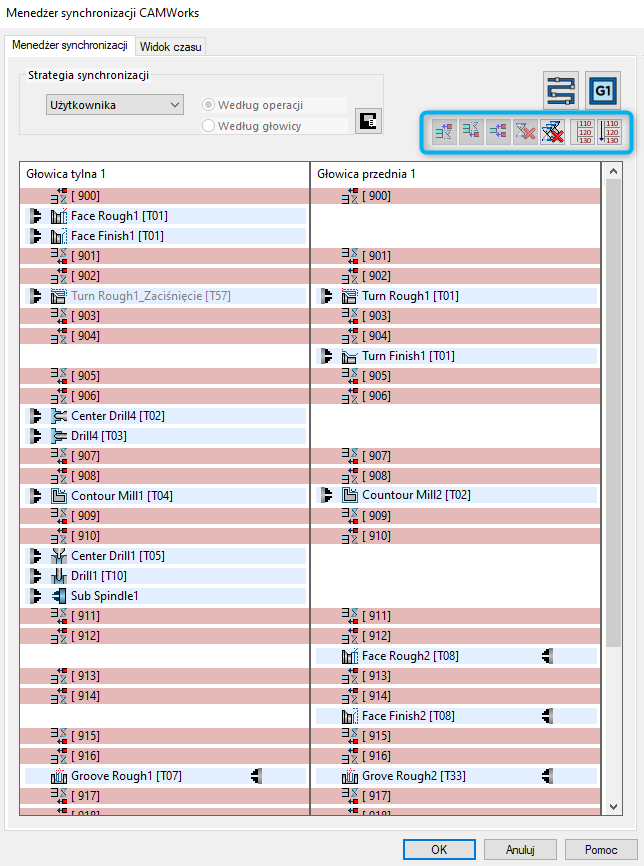

2. Użytkownika – Metoda synchronizacji pozwala użytkownikowi na dowolne wprowadzenie kodów oczekiwania. Przyciski odpowiedzialne za konfigurację kodów oczekiwania znajdują się na pasku w prawym rogu okna Menadżera synchronizacji. Główną zaleta tej metody jest możliwość przenoszenia operacji dowolnie pomiędzy dostępnymi głowicami narzędziowymi w oknie Menadżera synchronizacji, niezależnie od wcześniej utworzonej technologii w drzewie operacji CAMWorks. Warunkiem koniecznym jest posiadanie w odpowiednim magazynie, narzędzi pozwalających zrealizować przeniesioną operację. Wówczas program automatycznie przypisze odpowiednie narzędzie obróbkowe i zaktualizuje ścieżki narzędzia.

Rysunek 4. Menedżer synchronizacji CAMWorks – Synchronizacja użytkownika

Rysunek 5. Menedżer synchronizacji CAMWorks – Przyciski funkcyjne menedżera

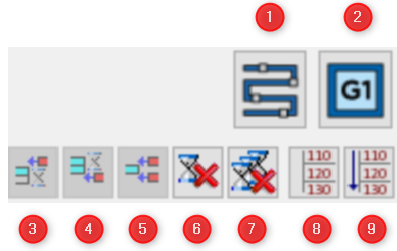

- Symulacja operacji krokowo przez ścieżkę bezpośrednio z Menedżera synchronizacji

- Przycisk przetworzenia technologii przez postprocesor – Odpowiednią sekwencję obróbkową można zasymulować i po weryfikacji bezpośrednio wygenerować G-kod na wszystkie dostępne kanały obróbkowe. Funkcja przeciągnij i upuść daje możliwość wykorzystania wcześniej przygotowanej technologii i zoptymalizowania pod inną maszynę tego samego typu, w zależności od dostępności narzędzi i maszyn. Użycie przycisku generuje G-kod w kolejności operacji ustalonej w Menadżerze synchronizacji CAMWorks

- Wstawienie kodu oczekiwania przed wskazane operacje

- Wstawienie kodu oczekiwania po wskazanych operacjach

- Jednoczesne wstawienie kodu oczekiwania przed i po wskazane operacje

- Usunięcie pojedynczego kodu oczekiwania

- Usunięcie wszystkich kodów oczekiwania

- Ustawienia kodów oczekiwania

- Ponowne przenumerowanie kodów oczekiwania

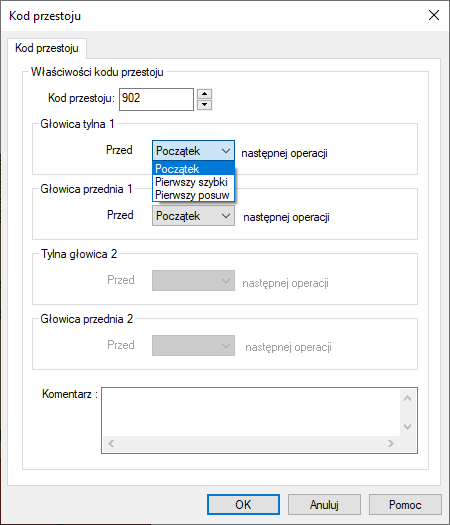

Rysunek 6. Menedżer synchronizacji CAMWorks – Okno edycji ustawień dotyczących numeracji kodów oczekiwania.

W zależności od możliwości centrum obróbczego, metoda pozwala na jednoczesną synchronizację obróbki detalu zamocowanego we wrzecionie głównym (pierwsza strona obróbkowa) z użyciem pierwszego i drugiego kanału narzędziowego, a także detalu zamocowanego w podwrzecionie, w którym realizowana jest obróbka po przechwycie (druga strona obróbkowa) z wykorzystaniem np. trzeciego i czwartego kanału narzędziowego.

Tworząc technologię na maszynę wielogłowicową i wielowrzecionową użytkownik ma możliwość optymalizacji operacji w celu zmniejszenia czasu maszynowego potrzebnego na wykonanie obróbki detalu. Osiąga się taki rezultat poprzez odpowiednie ustawienie sekwencji realizacji poszczególnych operacji. Grupowanie operacji wykorzystujących własności toczenia lub frezowania o takich samych parametrach pozwala zniwelować czas maszynowy takich operacji o połowę. Podgląd na zakładce Widok czasu zawiera informacje o szacunkowych czasach realizacji poszczególnych operacji w odniesieniu do głównego wrzeciona i podwrzeciona.

Rysunek 7. Menedżer synchronizacji CAMWorks – Zakładka widok czasu operacji obróbkowych

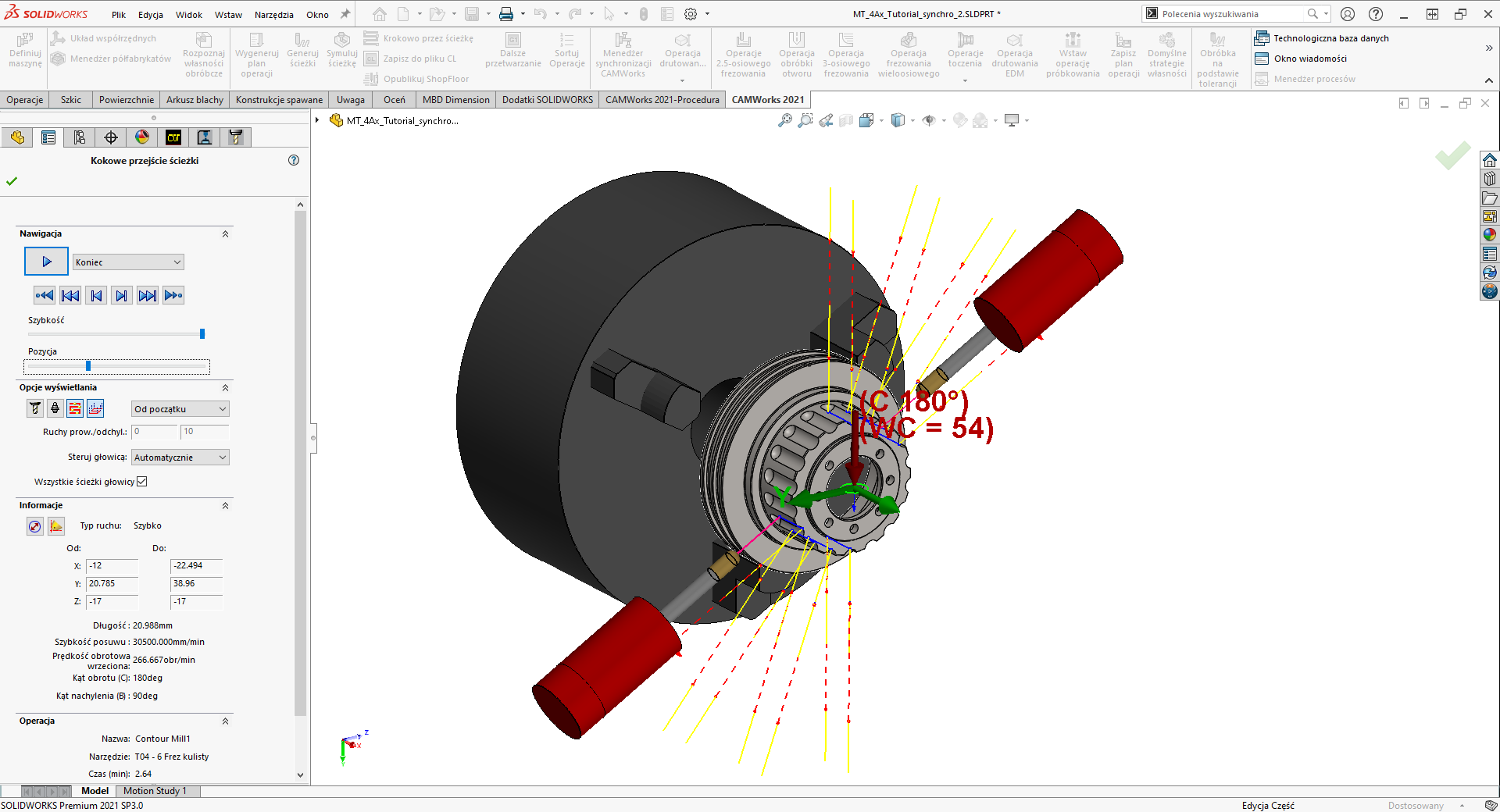

Odpowiednio zsynchronizowaną technologię użytkownik może symulować z wykorzystaniem symulacji krokowo przez ścieżkę bezpośrednio z poziomu Menedżera synchronizacji CAMWorks.

Rysunek 8. Menedżer synchronizacji CAMWorks – Symulacja krokowo przez ścieżkę

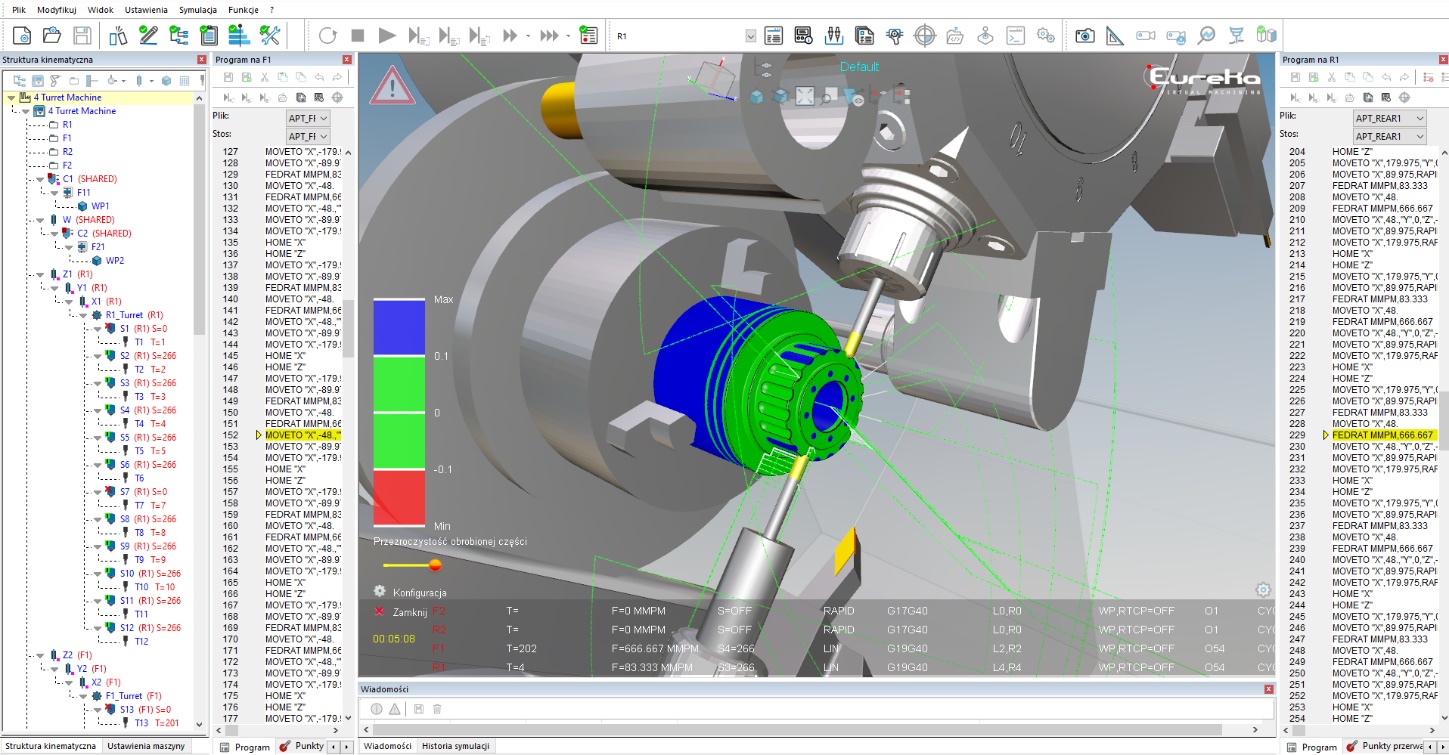

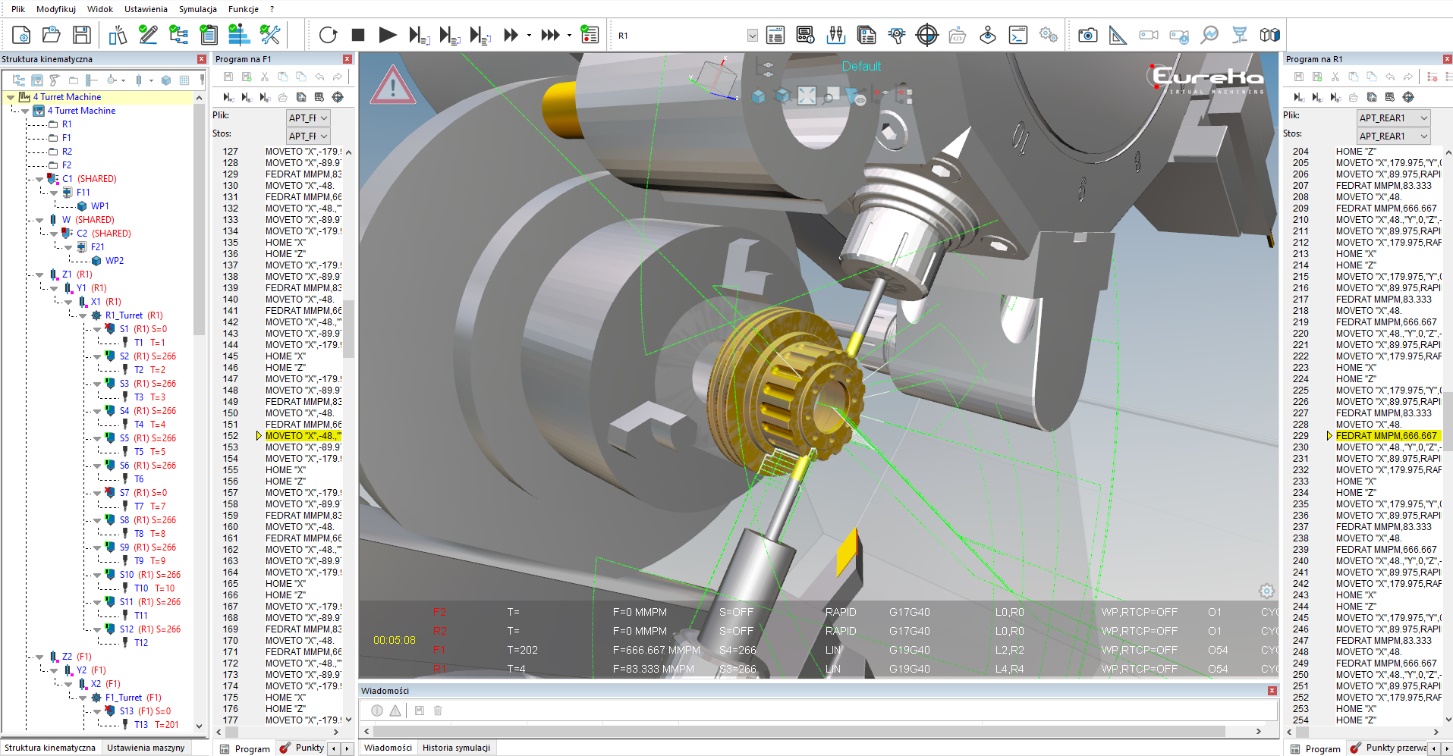

Bezpośrednio z Menedżera synchronizacji można wygenerować również G-kod na wytypowaną na wcześniejszym etapie maszynę i wybrany postprocesor. Przed finalną realizacją na obrabiarce, wygenerowany program na maszynę można zasymulować w środowisku Wirtualnego symulatora. Oprogramowanie CAMWorks jest kompatybilne z symulatorami obróbki rzeczywistej CAMWorks Virtual Machining i Eureka Virtual Machining.

Rysunek 9. Eureka Virtual Machining – Symulacja w środowisku wirtualnego symulatora

Rysunek 10. Eureka Virtual Machining – Symulacja w środowisku wirtualnego symulatora, porównanie częściowo obrobionego półfabrykatu z elementem docelowym