Na początek artykułu chciałbym wyjaśnić na czym polega optymalizacja topologii w SOLDWORKS Simulation 2018, a więc:

Optymalizacja topologii wyszukuje nowy nieparametryczny układ materiału w obrębie maksymalnej dozwolonej geometrii poprzez redystrybucję materiału uwzględniając wszystkie zastosowane obciążenia, umocowania i ograniczenia produkcyjne.

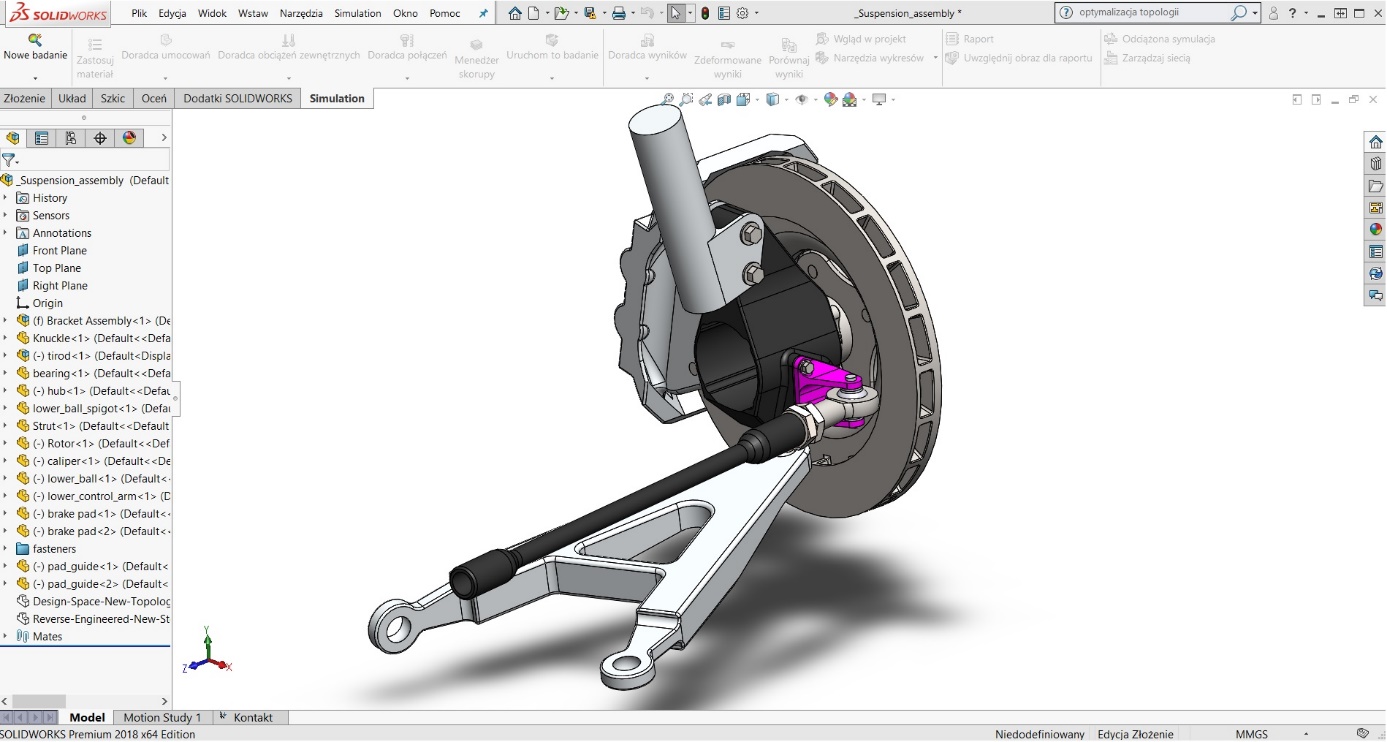

Czy wszystko jasne? Raczej nie, dlatego chciałbym przybliżyć nowe narzędzie do badania topologii dostępne w najnowszej wersji programu SOLIDWORKS Simulation Professional i Premium na przykładzie optymalizacji elementu w układzie kierowniczym samochodu widocznym w kolorze różowym na rysunku 1.

|

| Rys. 1. Układ kierowniczy samochodu. |

Można zoptymalizować topologię istniejącej części stworzonej i sprawdzonej przez Konstruktora, ale nie ułatwiajmy sprawy programowi i zobaczmy jak sobie poradzi w tworzeniu nowej części o tych samych właściwościach mechanicznych. Dlatego też, stworzymy nową uproszczoną geometrię, którą użyjemy jako granicę geometryczną w optymalizacji topologii.

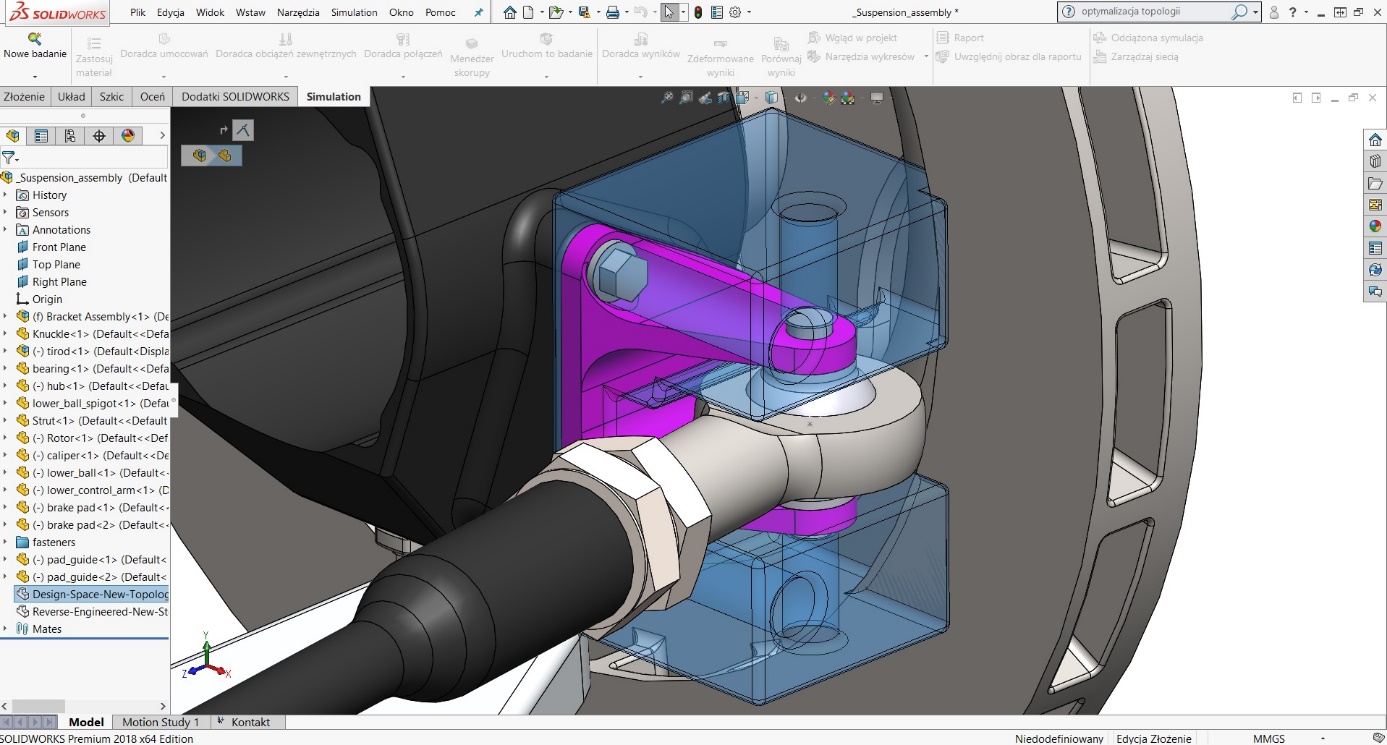

|

| Rys. 2. Układ kierowniczy samochodu z nową geometrią ograniczającą optymalizację topologii. |

Przyglądając się rysunkowi 2 można łatwo zauważyć, że nowa część w kolorze niebieskim podczas skręcania kołami nie będzie kolidowała z innymi elementami układu hamulcowego i kierowniczego, posiada otwory montażowe w tej samej lokalizacji co różowa oraz objętość została zwiększona aby program miał większe możliwość redystrybucji materiału podczas optymalizacji topologii.

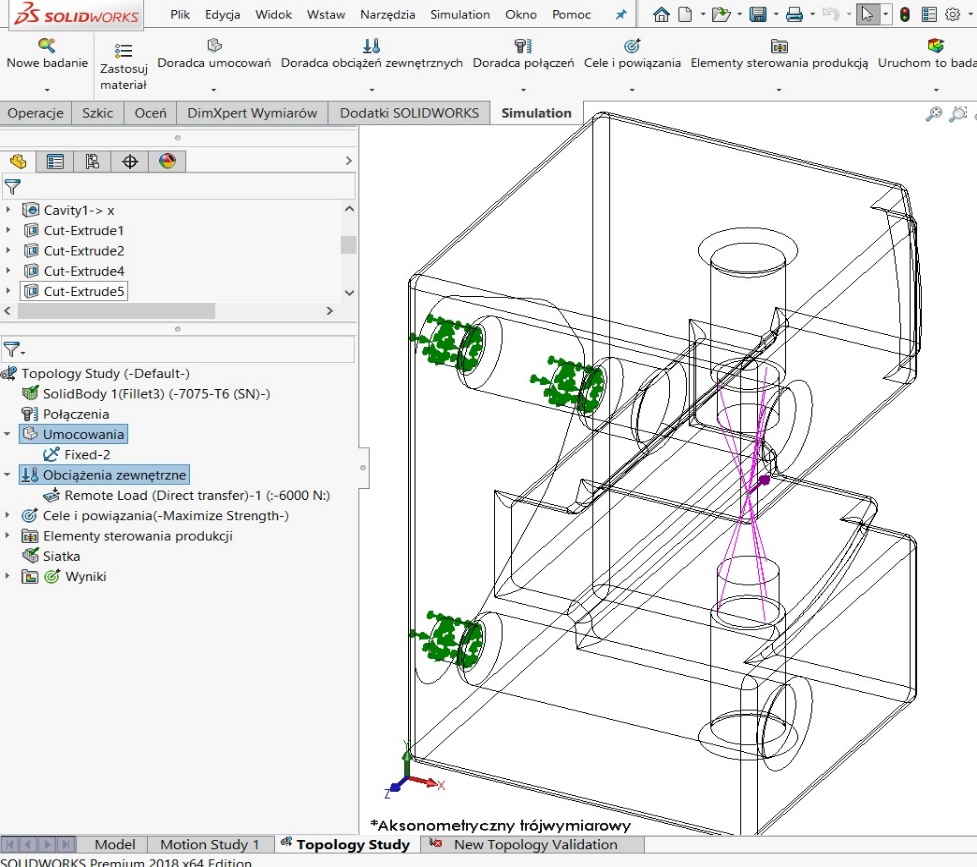

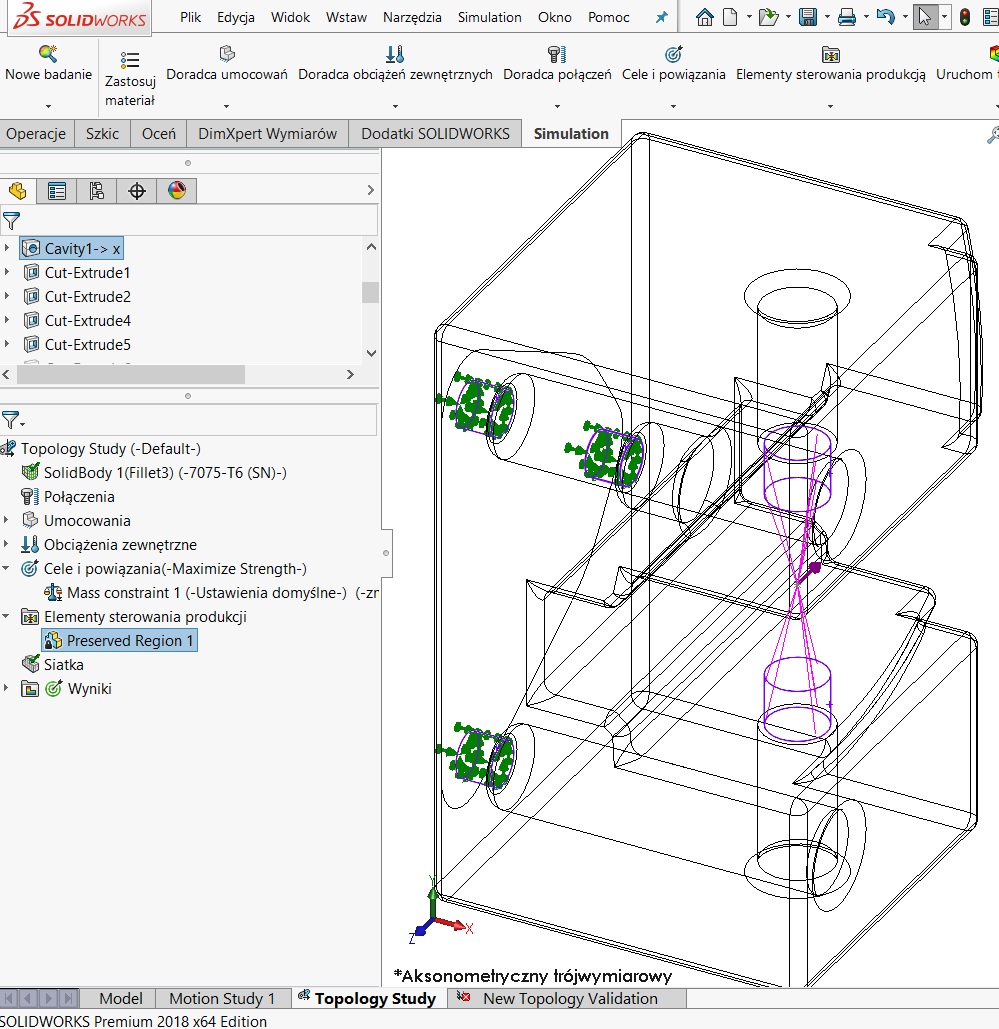

Nowo utworzony element otwieramy w SOLIDWORKS Simulation 2018, a następnie uruchamiamy nowe badanie topologii. Aby pomyślnie przeprowadzić badanie topologii, a końcowa bryła spełniała wymagania konstrukcyjne i produkcyjne, należy zdefiniować:

1. Umocowania i obciążenia

|

| Rys. 3. Zdefiniowane umocowania i obciążenie. |

W tym przypadku odbieramy wszystkie stopnie swobody w otworach śrubowych i ustawiamy obciążenie o wartości 6000 N w kierunku osi Z o odpowiednim zwrocie (rys. 3).

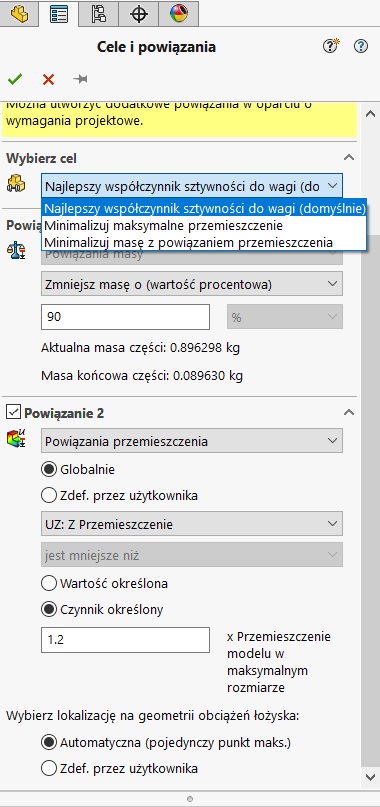

2. Cele i powiązania

|

| Rys. 4. Wybór celu i powiazań. |

Cel optymalizacji pozwala określić wyrażenie matematyczne algorytmu optymalizacji. Mamy trzy możliwości wyboru celu: najlepszy współczynnik sztywności do wagi, minimalizuj maksymalne przemieszczenie i minimalizuj masę z powiązaniem przemieszczenia. Jednakże do jednego celu można dodatkowo wybrać dwa powiązania, które ograniczą przestrzeń rozwiązań. Interfejs użytkownika filtruje możliwe powiązania na podstawie wybranego celu.

Celem badania będzie osiągnięcie najlepszego współczynnika sztywności do wagi przy możliwości zmniejszenia masy o 90%.

3. Elementy sterowania produkcji

|

| Rys. 5. Wybór elementów sterowania produkcji. |

Przy definiowaniu elementów sterowania produkcji można ustawić:

- Zachowanie obszaru.

- Określenie sterowanie grubością.

- Określenie kierunku rozformowania.

- Określenie płaszczyzn symetrii.

Odpowiednie ustawienie kontroli produkcji daje gwarancję, że zoptymalizowany kształt będzie można stworzyć za pomocą dostępnych technik produkcyjnych.

Rysunek 5 przedstawia obszary w kolorze fioletowym, które zostaną wykluczone z procesu optymalizacji i zostaną zachowane w końcowym kształcie.

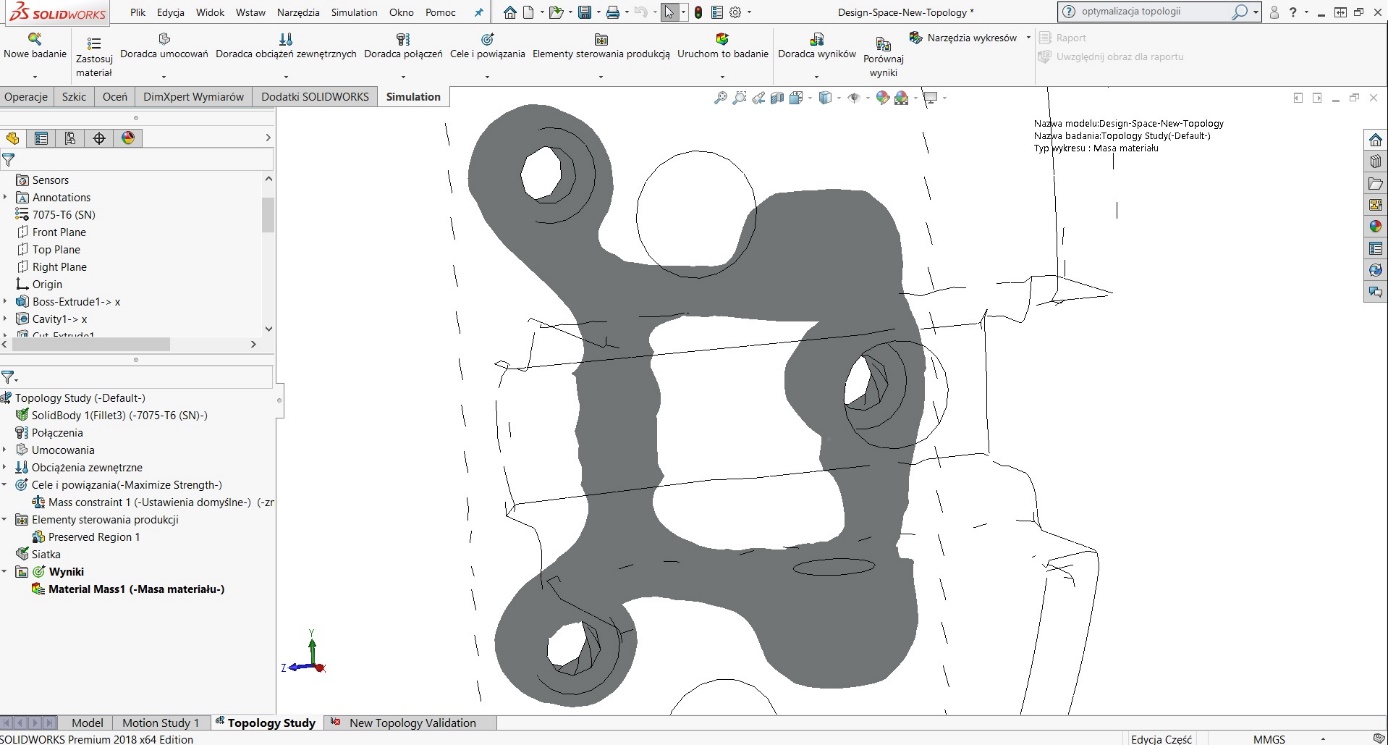

Po zdefiniowaniu dostępnych opcji uruchamiam badanie topologii. W trakcie optymalizacji topologii program zaczyna od danej maksymalnej fizycznej przestrzeni komponentu, który obejmuje wszystkie elementy, i przez iteracyjny proces ustala nowy rozkład materiału, aby zapewnić mniejszą masę i większą sztywność kształtu.

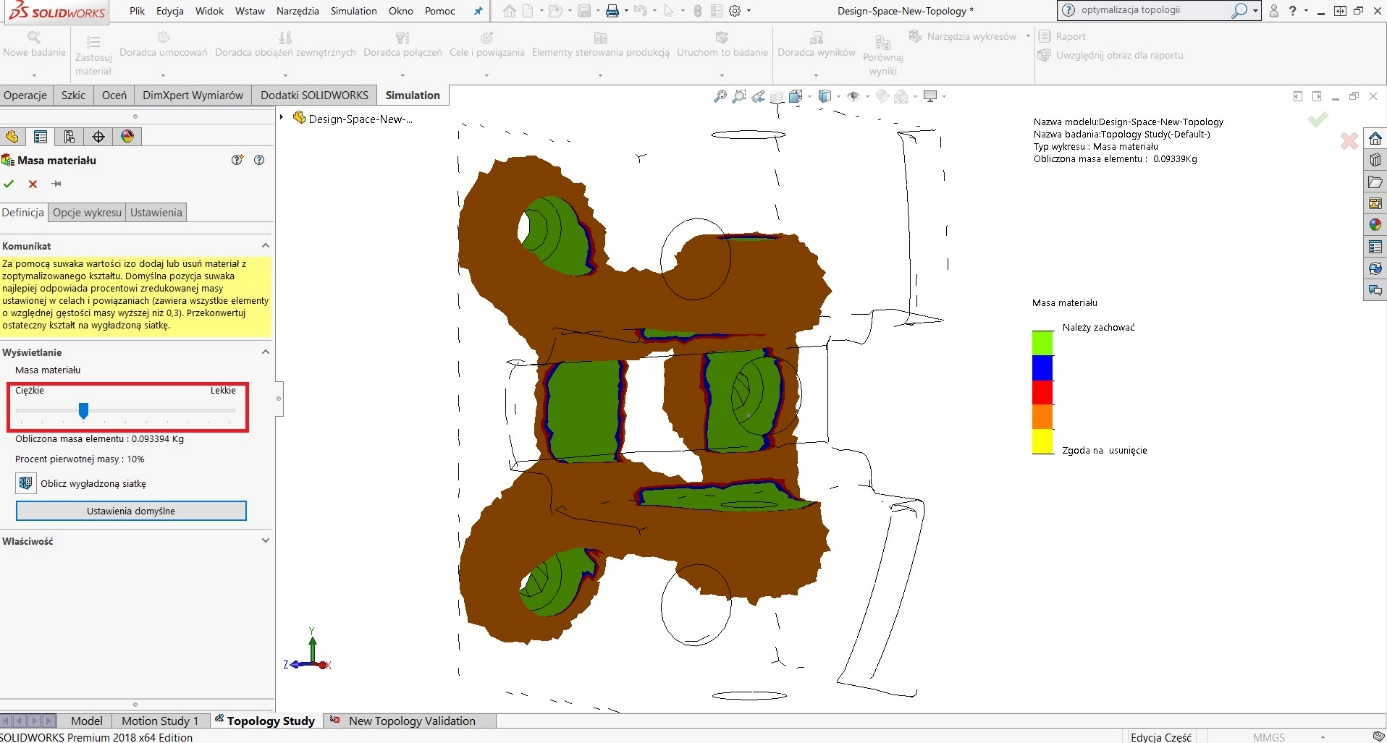

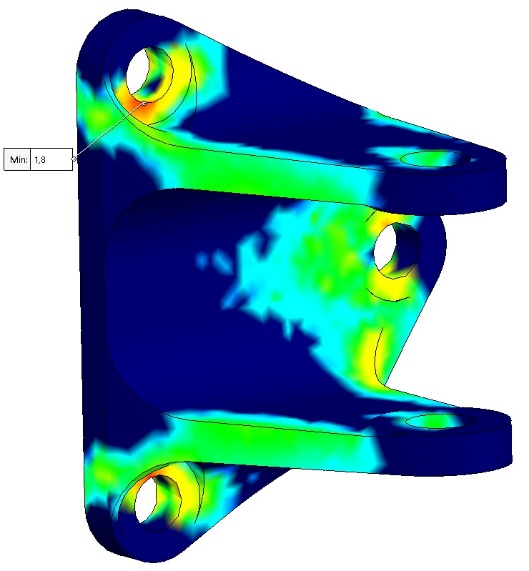

Zakończenie badania umożliwia utworzenie wykresu masowego materiału, który przedstawia wizualizację usuwania ilości materiału z oryginalnej, maksymalnej przestrzeni projektowej, która nadal spełnia wszystkie założenia projektowe.

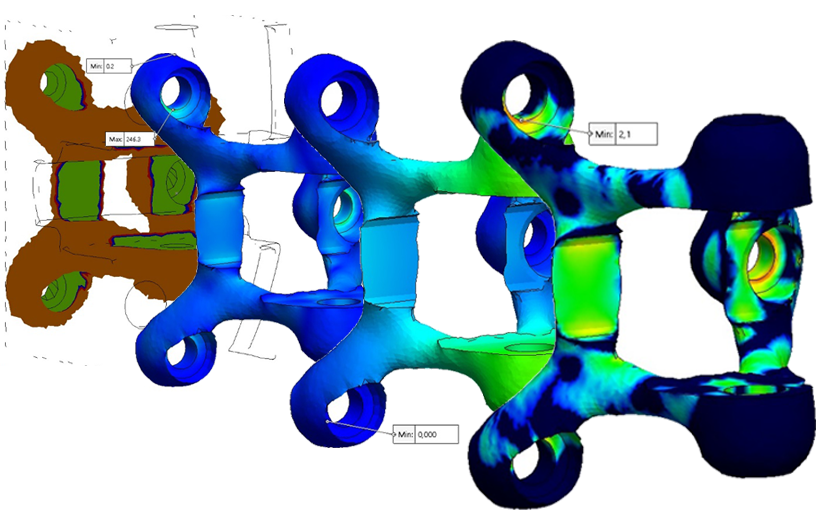

|

| Rys. 6. Wykres masowy materiału. |

Na rysunku 6 w czerwonym prostokącie jest ustawiona pozycja domyślna suwaka, która powoduje, że elementy z wartościami względnej gęstości masy mniejszej od 0,3 zostały usunięte. Elementy te są uważane za „miękkie” dlatego też, nie przyczyniają się do ogólnej sztywności komponentu i można je bezpiecznie usunąć.

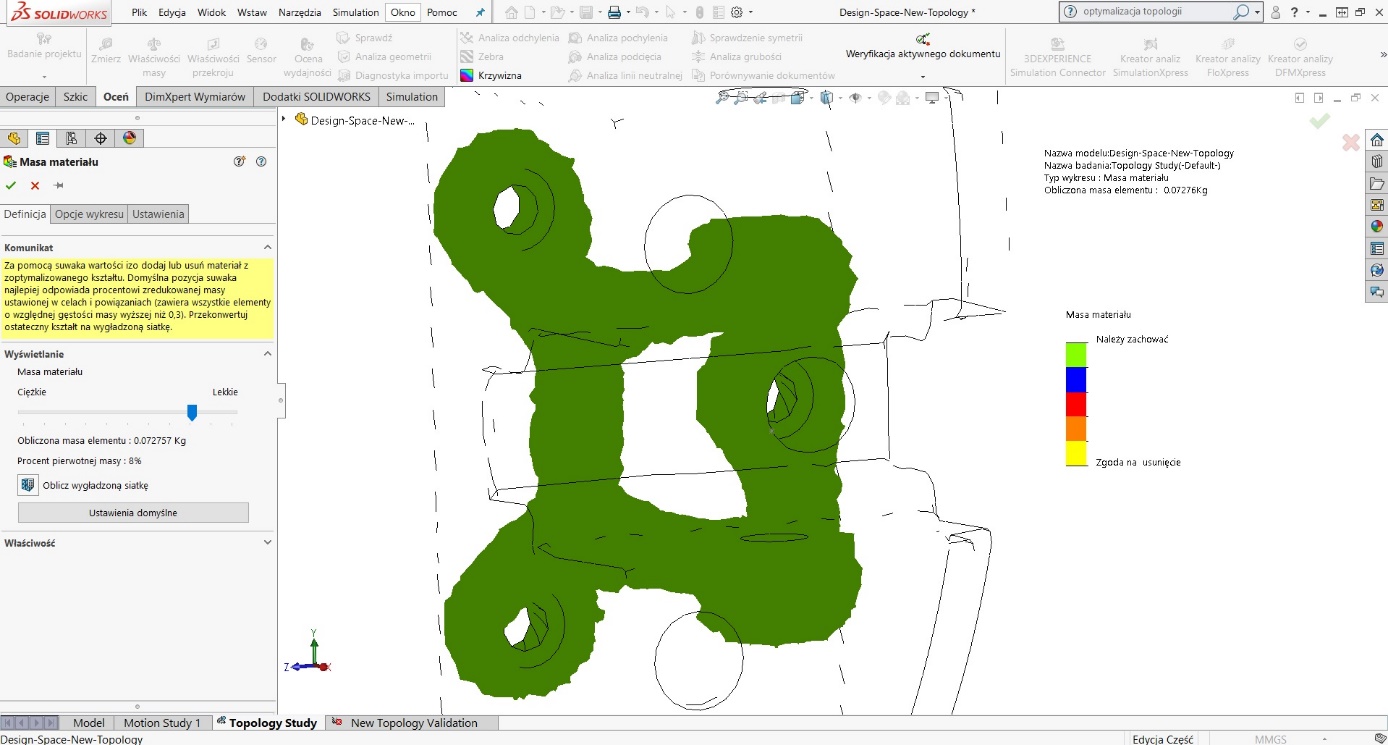

W przypadku tego badania przesuwamy suwak w kierunku „Lekkie” i ustawiamy tak, aby widoczne były wszystkie elementy w kolorze zielonym wtedy procent pierwotnej masy będzie wynosił 8% (rys. 7).

|

| Rys. 7. Wykres masowy materiału przy 8% pierwotnej masy. |

Następnie wygładzamy siatkę aby usunąć lub zmodyfikować elementy tworzące postrzępione krawędzie i ostre kąty (rys. 8).

|

| Rys. 8. Wygładzona siatka. |

Dane wygładzonej siatki można zapisać w nowej konfiguracji albo w nowym pliku części.

Podsumowanie i wnioski

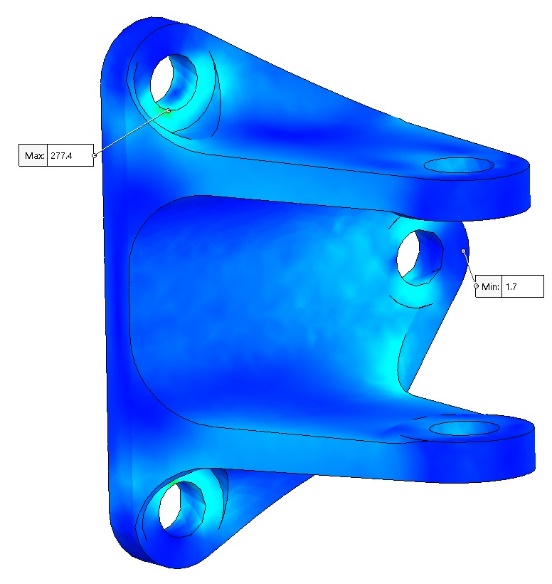

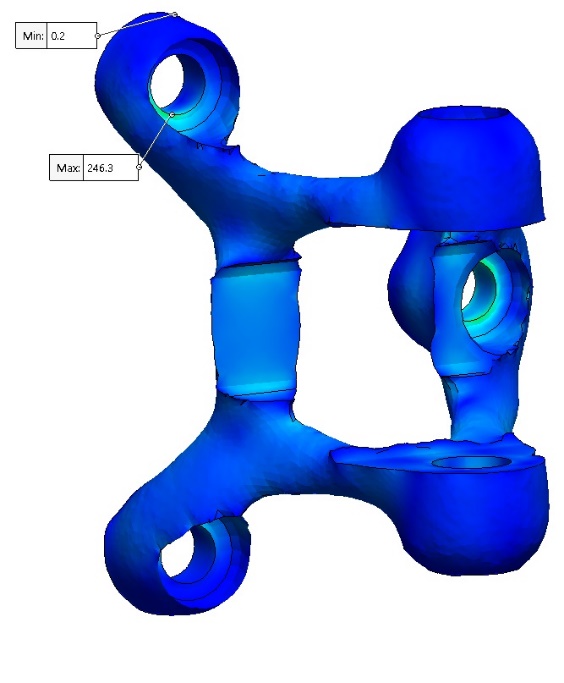

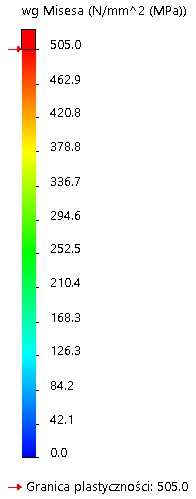

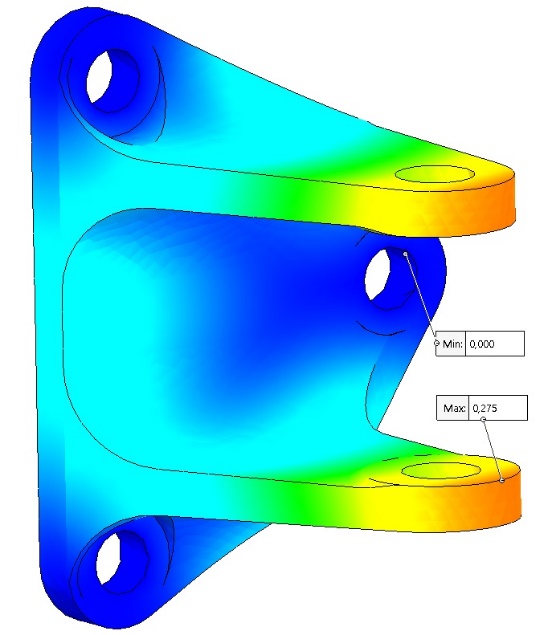

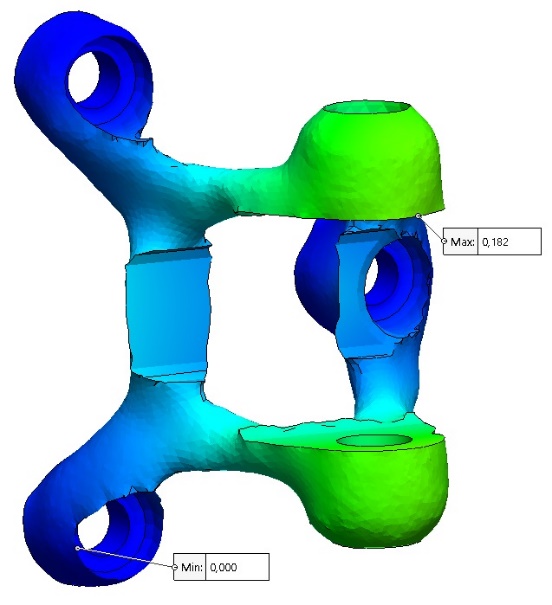

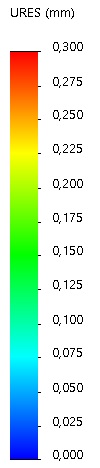

Czy stworzona nowa część z optymalizacji topologii spełnia założenia projektowe oraz czy jest lepsza niż różowa część z rysunku 1, która została zaprojektowana przez Konstruktora? Aby na te pytania odpowiedzieć wykonana została symulacja statyczna tych części z umocowaniem i obciążeniem takim samym jakie użyto w ustawieniach badania optymalizacji topologii. Porównanie wyników przedstawiają poniższe rysunki.

|

|

|

| Rys. 9a. Pole naprężenia dla części Konstruktora. | Rys. 9b. Pole naprężenia dla części zoptymalizowanej topologicznie. |

|

|

|

| Rys. 10a. Pole przemieszczenia dla części Konstruktora. | Rys. 10b. Pole przemieszczenia dla części zoptymalizowanej topologicznie. |

|

|

|

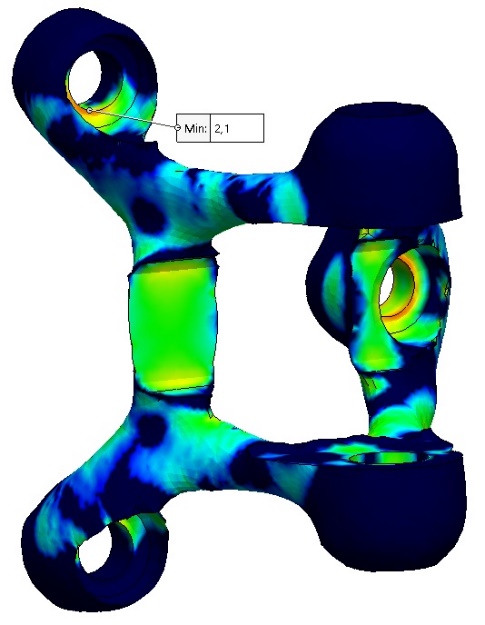

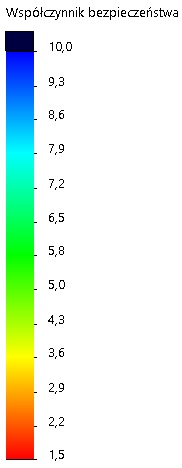

| Rys. 11a. Pole współczynnika bezpieczeństwa dla części Konstruktora. | Rys. 11b. Pole współczynnika bezpieczeństwa dla części zoptymalizowanej topologicznie. |

Patrząc na powyższe wyniki symulacji statycznej stwierdzamy, że obie części spełniają założenia wytrzymałościowe Konstruktora z nieznaczącą przewagą dla elementu zoptymalizowanego topologicznie. Porównując natomiast wagę 107,4 g (część Konstruktora) i 57,74 g (część zoptymalizowana) obserwujemy znaczący spadek masy o ponad 46% , zatem cel optymalizacji topologii został osiągnięty.

Niestety porównując kształty obu elementów można stwierdzić, że łatwiej i szybciej jest wyprodukować część Konstruktora oraz wygląd, który jest ważny dla klienta, leży po stronie elementu zaprojektowanego przez Konstruktora.

Nowe narzędzie w SOLIDWORKS Simulation 2018 do badania optymalizacji topologii może bardzo wpłynąć na jakość i szybkość pracy Konstruktora, szczególnie początkującego, ale go nie zastąpi, ponieważ musi ktoś „przeszlifować diament, aby stworzyć brylant”.