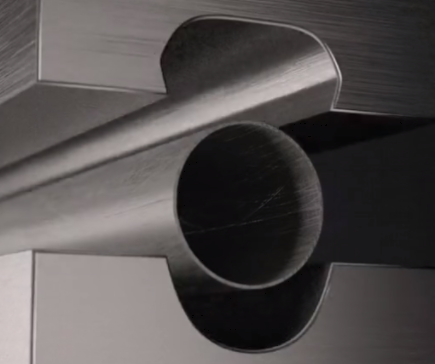

Proces hydroformowania mimo, iż bazuje na siedemnastowiecznych odkryciach francuskiego fizyka Blaise (Błażeja) Pascala, jest nowoczesną technologią kształtowania płaskowników i profili zamkniętych przy wykorzystaniu wysokiego ciśnienia cieczy.

Taki sposób formowania rur zdominował nie tylko przemysł motoryzacyjny, ale także przeniósł na wyższy poziom kształtowanie ram rowerów czy wózków inwalidzkich.

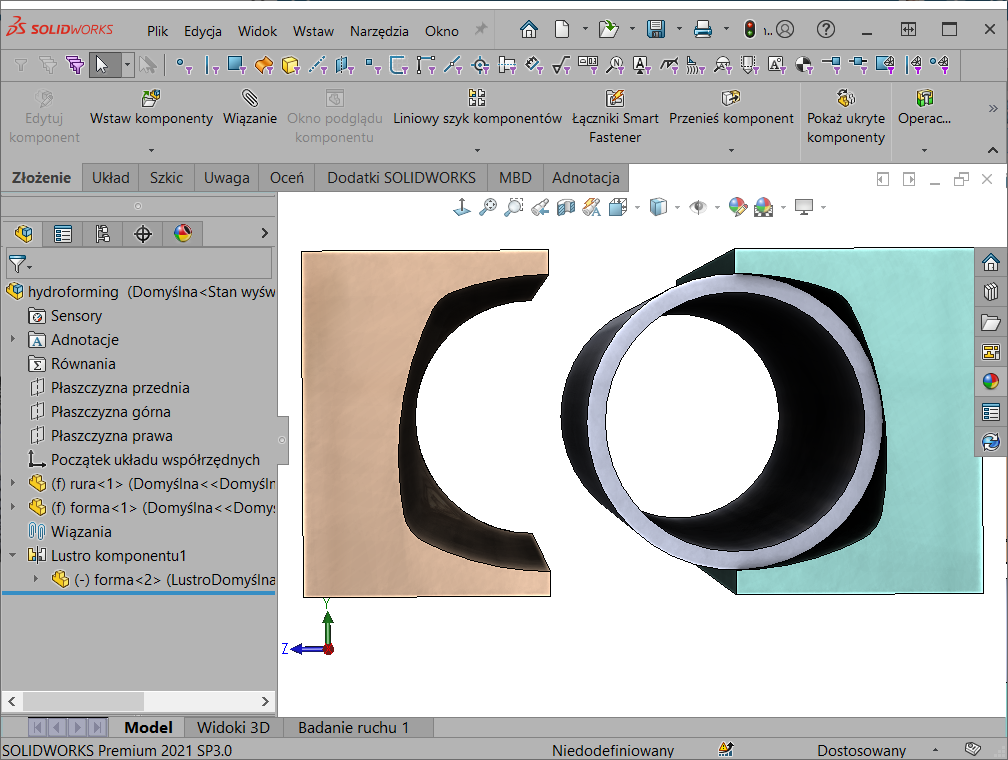

Każdy proces technologiczny na etapie projektowania wymaga szeregu testów walidacyjnych. Oczywiście z pomocą przychodzą nam tutaj narzędzia symulacyjne, w szczególności SIMULIA 3DEXPERIENCE. Natomiast żadna symulacja nie obejdzie się bez zestawienia geometrii narzędzi, które to zostały przygotowane w SOLIDWORKS.

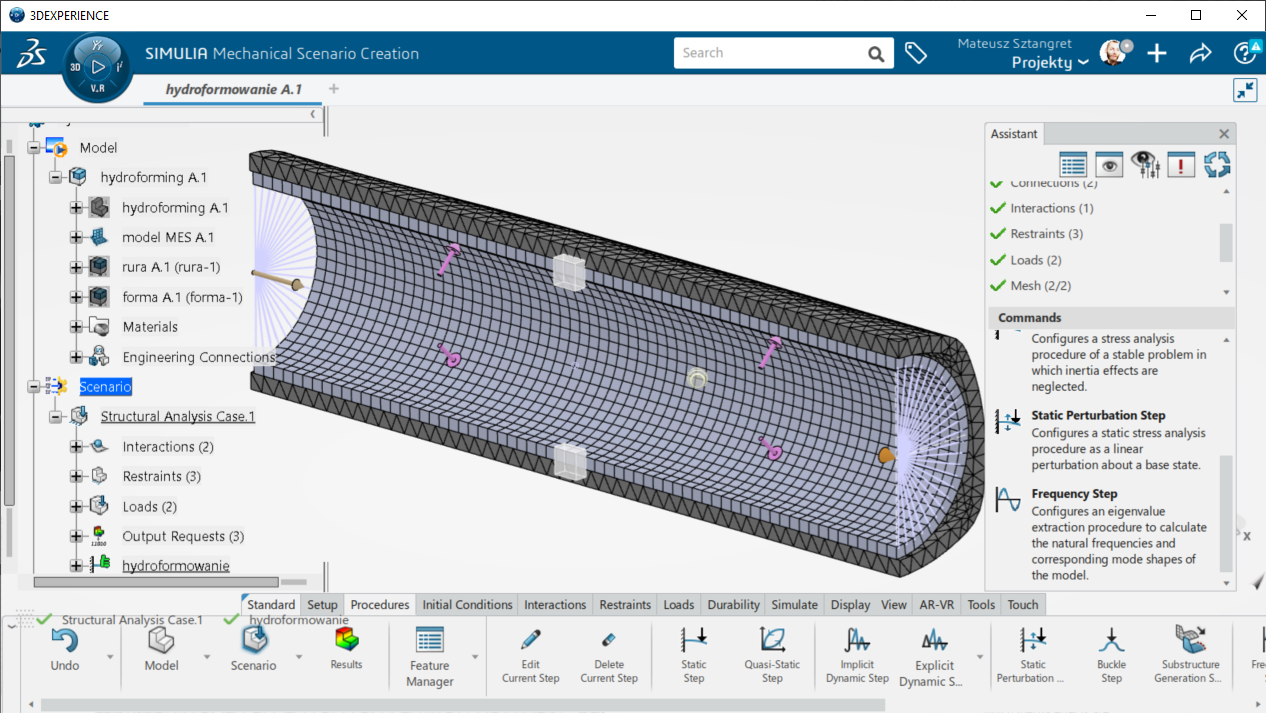

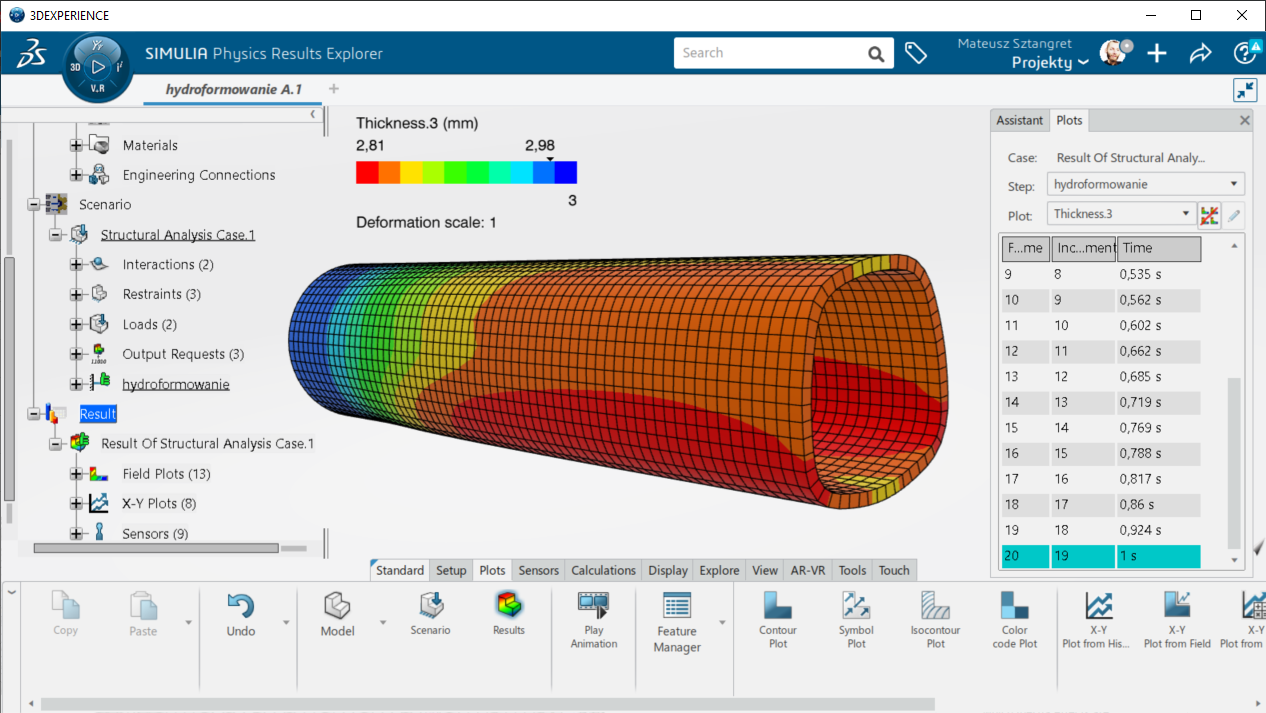

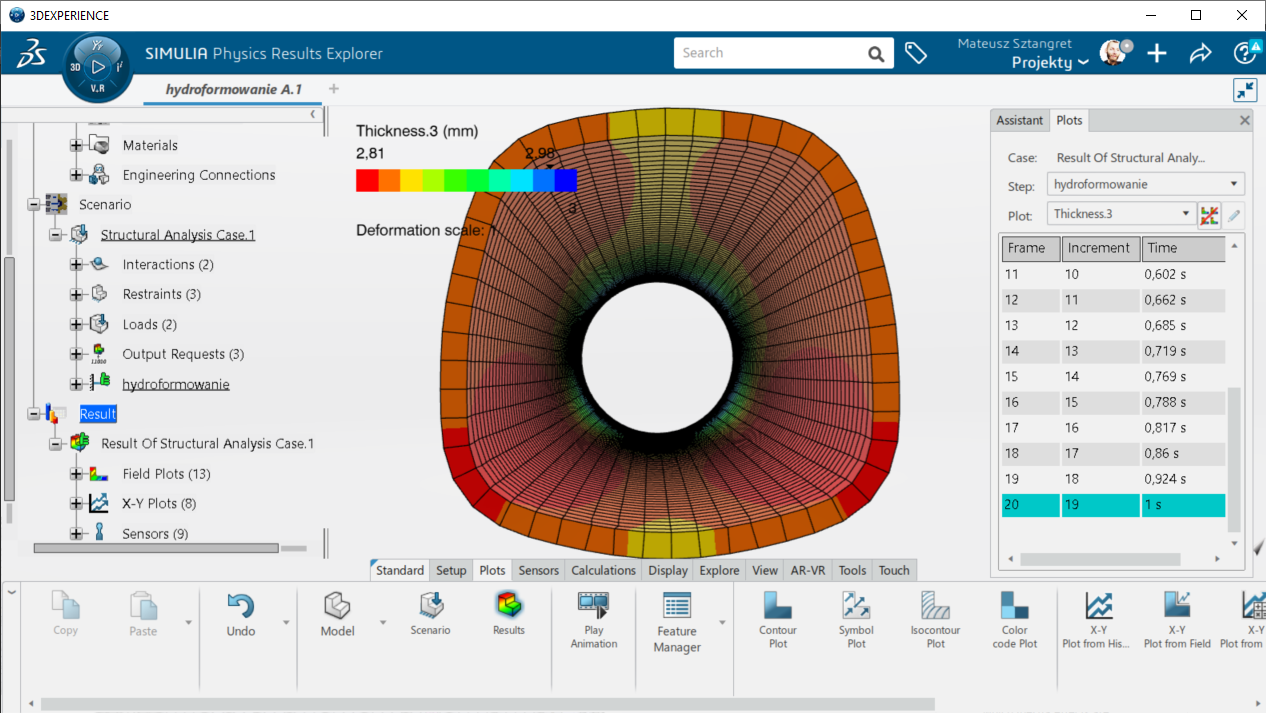

Z racji symetrii układ do analizy przyjęto oczywiście ½ modelu, co w tym wypadku dwukrotnie zredukowało liczbę elementów siatki i przyspieszyło rozwiązanie badania. Jeśli już o niej mowa, to do dyskretyzacji formowanej rury okrągłej użyto elementów typu continuum shell section i siatki hexagonalnej. Forma to obiekt idealnie sztywny, do opisu którego wykorzystano już siatkę tetragonalną.

Kluczowym ustawieniem tego procesu zdaje się być ciśnienie hydrostatyczne wymaganej wartości i parametry interakcji pomiędzy rurą a formą. Do modelowania kontaktu użyto procedury General Contact, która automatycznie rozpoznaje geometryczne zależności i przenosi siły normalne i styczne pomiędzy współpracującymi obiektami.

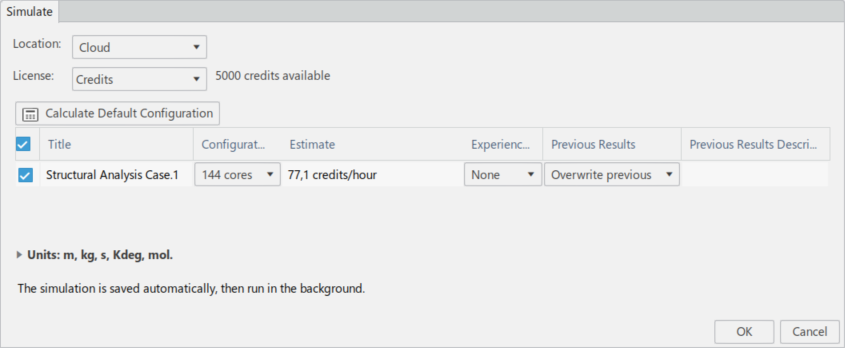

Dzięki usłudze CloudComputing obliczenia zlecono na 8 rdzeni stacji obliczeniowej Dassault Systemes. Ten zaawansowany problem z uwzględnieniem plastyczności i nieliniowości materiału oraz nieliniowości kontaktu z uwzględnieniem tarcia został rozwiązany w ok. 3 minuty. Usługa CloudComputing na Platformie 3DEXPERIENCE pozwala wykorzystać nawet do 144 rdzeni!

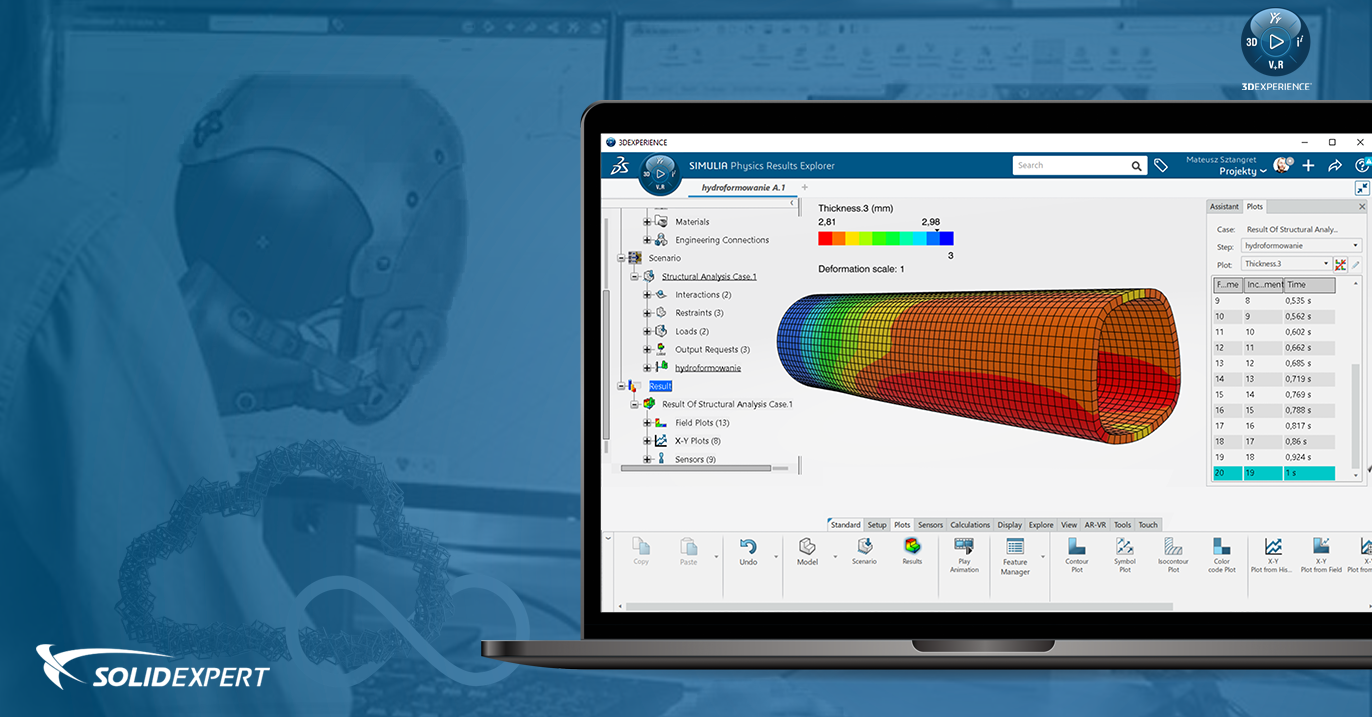

Najistotniejszym wynikiem jest tutaj wartość przecienienia deformowanej rury. W tym przykładowym procesie plasuje się na poziomie 6.5%, grubość zmniejsza się bowiem z 3 do 2.81 mm w najcieńszym miejscu.

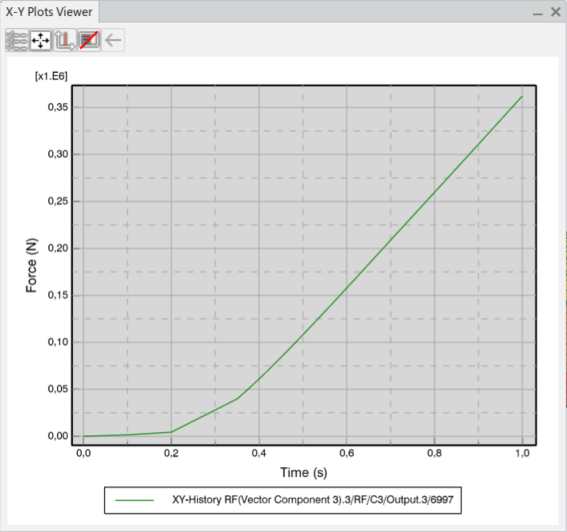

Drugim, niezwykle istotnym z punktu widzenia technologii parametrem jest siła docisku kształtowników. W tym przykładzie, dla rury ø 48 mm i ciśnieniu 54 MPa, siła ta wynosi 350 kN.

Niewątpliwie role Structural Performance Engineer i Strucutral Mechanics Engineer na SIMULIA 3DEXPERIENCE umożliwiają wirtualne prototypowanie i testowanie przemysłowych procesów kształtowania.