- Informacje wstępne

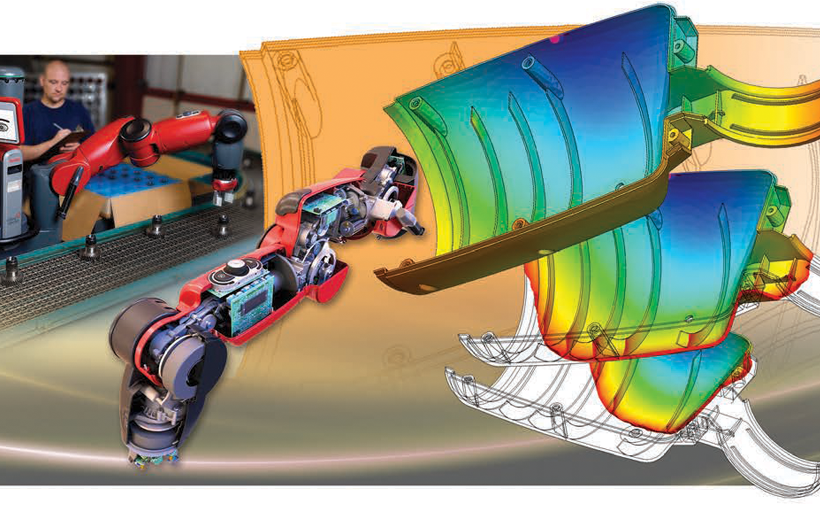

Narzędzie do symulowania formowania wtryskowego, całkowicie zintegrowane z oprogramowaniem SOLIDWORKS. Dostępne w 3 pakietach: Standard, Professional, Premium. SOLIDWORKS Plastics służy do:

- Redukcji potencjalnych wad produkcyjnych

- Eliminacji kosztownych przeróbek form wtryskowych

- Poprawy jakości wyrobów

- Skrócenia czasu wprowadzania produktu na rynek

- Optymalizacji projektu detalu i formy wtryskowej już na etapie konstrukcji

- Kontroli oraz trafnego wyboru parametrów procesu wtrysku

- Zalety SOLIDWORKS Plastics

- Zintegrowany z programem SOLIDWORKS na zasadzie bezpośredniego pobrania zaprojektowanej bryły wypraski do symulacji

- Szeroki zakres analiz: wypełnienie formy, docisk tworzywa, chłodzenie formy, deformacja wyprasek

- Interfejs oprogramowania w języku polskim

- Wbudowany kreator Użytkownika – podpowiedzi konfiguracji analizy, interpretacja wyników

- Możliwość automatycznego doboru parametrów procesu

- Wbudowana baza tworzyw sztucznych, której zawartość jest tworzona ora autoryzowana przez laboratorium, z możliwością rozbudowy o własne specyfikacje (podobnie z bazą metali)

- Posiada narzędzia do automatycznego tworzenia nowych konfiguracji i badań na podstawie przeprowadzonych już obliczeń i wprowadzonych parametrów

- Możliwa modyfikacja geometrii i automatyczne wprowadzanie do analizy, bez zbędnych translacji plików

- Podgląd symulacji podczas jej trwania

- Możliwość wstrzymania i wznawiania symulacji

- Możliwość ustawienia daty/godziny rozpoczęcia obliczeń po skonfigurowaniu parametrów brzegowych

- Obliczenia Plastics po uruchomieniu symulacji działają niezależnie od SOLIDWORKS

- Precyzyjne wykresy analiz, automatyczne tworzenie raportów

- Wydajne narzędzia: analiza odpowietrzania formy, analiza symetryczna, równoważenie kanałów, projektowanie układu zasilającego i kanałów chłodzących, układy zimno i gorąco kanałowe, budowa wirtualnej formy wtryskowej, asystent nominalnej grubości ścianek

- Możliwość eksportu danych z SOLIDWORKS Plastics do Simulation

- Możliwość eksportu zdeformowanej geometrii

- Obsługa plików eDrawings

- Dokładne i adekwatne z rzeczywistością wyniki

- Moduły dostępne w SOLIDWORKS Plastics:

FLOW

Przewiduje, jak materiał wypełni gniazdo. Uwzględnia przekazywanie ciepła pomiędzy materiałem a formą podczas wypełniania oraz przewiduje zmiany lepkości, kiedy materiał zaczyna twardnieć. Wyniki symulacji z modułu FLOW obejmują rozkłady ciśnienia i temperatury w gnieździe oraz wykrywanie potencjalnych niedolewów i linii wtopienia oraz wad powierzchniowych.

Można kontrolować, jak materiał jest wtryskiwany do gniazda, poprzez określenie czasu wypełniania, współczynnika wypełniania podczas wtrysku lub profilu prędkości ślimaka. Po wybraniu opcji AUTO oprogramowanie stosuje parametry procesu automatycznie.

PACK

Ocenia proces krzepnięcia materiału w gnieździe. Podczas symulacji w module PACK do układu wtrysku jest stosowane ciśnienie, aby do gniazda trafił dodatkowy materiał, gdy część się kurczy i zastyga. Aby sterować przełączaniem z trybu FLOW na PACK, można określić wartość czasu lub procent wypełnienia gniazda.

Można uruchomić symulację w module PACK o ciśnieniu stałym lub zmiennym, określonym jako wartość bezwzględna lub jako procent ciśnienia wtrysku na końcu symulacji w module FLOW. Wyniki symulacji w module PACK przewidują historię czasową temperatury w każdym punkcie części, co pozwala na oszacowanie gorących punktów, krzepnięcia w obszarze przewężki i czasu trwania cyklu. Z symulacji w module PACK są również dostępne rozkłady ciśnienia, naprężenia i kurczenia się.

COOL

Dokonuje analizy przekazywania ciepła w celu uzyskania rozkładu temperatury w formie. Podczas cyklu formowania wtryskowego obliczone temperatury różnią się w zależności od miejsca i czasu. Efekt wypełniania gniazda i wpływ układu chłodzenia formy są uwzględniane w symulacji w module COOL. Ponieważ zmiany temperatury są stosunkowo powolne w porównaniu do prędkości, z jaką jest wypełniane gniazdo,

w oprogramowaniu jest wykonywane przybliżenie, które umożliwia przeprowadzenie symulacji najpierw w module COOL, niezależnie od symulacji w module FLOW. Wyniki temperatury pochodzące z modułu COOL są przechowywane w bazie danych do użycia w kolejnych symulacjach w modułach FLOW i PACK.

Aby jeszcze bardziej uprościć zadanie, można opcjonalnie pominąć symulację COOL, a następnie wprowadzić dane temperatury albo jako pojedynczą jednorodną wartość dla całej powierzchni gniazda, albo wybierając różne powierzchnie i określając ich wartości temperatury.

WARP

Przewiduje ostateczny kształt i końcowe wymiary wypraski po tym, jak została wyrzucona z formy i całkowicie schłodzona. Moduł WARP wykorzystuje dane naprężenia szczątkowego pochodzące z modułów FLOW i PACK.

W przeciwieństwie do analizy metodą objętości skończonych używanej w modułach FLOW i PACK symulacje

w module WARP są oparte na metodzie elementów skończonych, a części z tworzywa sztucznego są uważane za liniowe obiekty sprężyste. Z symulacji w module WARP można wykluczyć przewężki i kanały wlewowe, aby skoncentrować się tylko na części pozostającej po odcięciu w gnieździe.

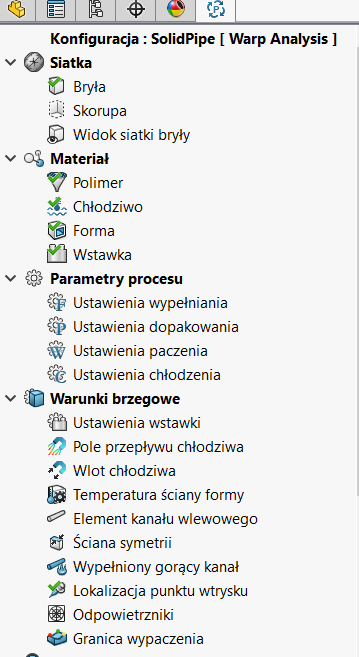

- Definiowanie badania

Przeprowadzenie symulacji procesu wtrysku wybranego elementu związane jest ze zdefiniowaniem kilku podstawowych kroków:

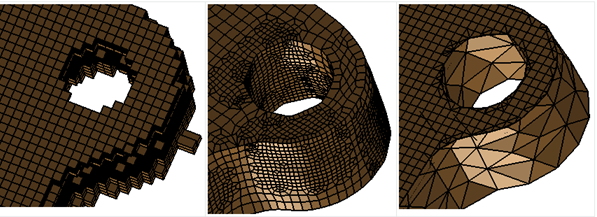

4.1. Siatka

Możliwość zastosowania siatki powierzchniowej lub bryłowej (objętościowej). Wybór zależny od rodzaju elementu, dokładności analizy

i optymalnego czasu przeliczania. Każda z wymienionych siatek posiada kilka typów, które dobiera się do konkretnej utworzonej domeny (np. gniazdo, wkładka, układ chłodzenia, układ dolotowy, forma wtryskowa itp.). Siatkę można tworzyć ręcznie lub automatycznie. Istnieje menager udoskonalania i naprawy wygenerowanej siatki.

Szczegółowy opis rodzajów siatki

Wygląd przykładowych siatek bryłowych dla tej samej geometrii:

| Wokselowa siatka sześcienna | Nieortogonalna wokselowa siatka sześcienna | Siatka krocząca z elementami sześciennymi i trójkątnymi elementami powierzchni (przekrój) |

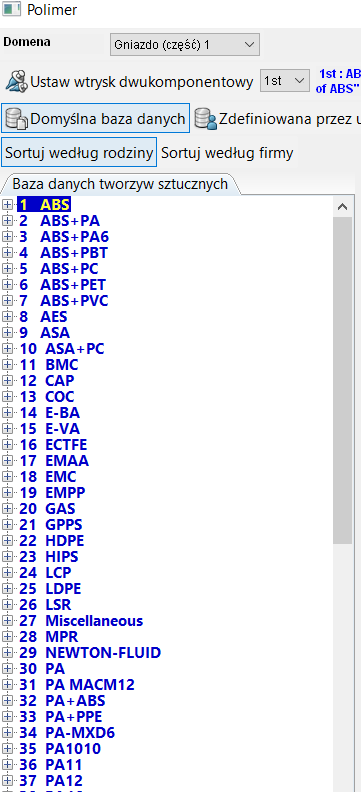

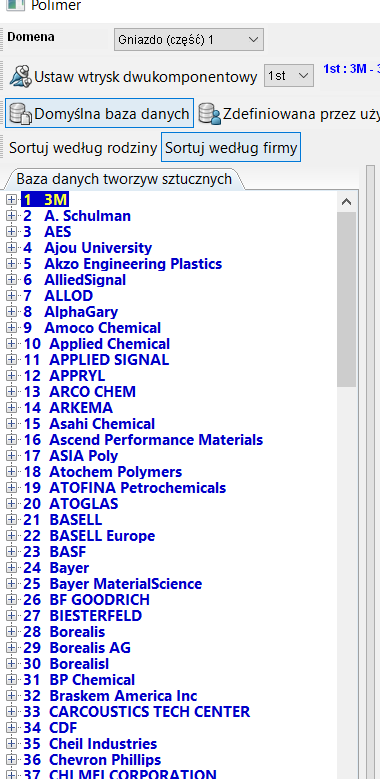

4.2. Materiał

Baza tworzyw sztucznych zawiera materiały termoplastyczne i termoutwardzalne. Dostępnych dla Użytkownika jest już blisko 5 tys. materiałów, zdefiniowanych wg. rodziny lub wg. firm produkujących dane tworzywo. Istnieje możliwość modyfikacji parametrów każdego materiału lub utworzenie własnej specyfikacji. SOLIDWORKS Plastics pozwala również na eksportowanie oraz importowanie danych do własnej bazy materiałowej.

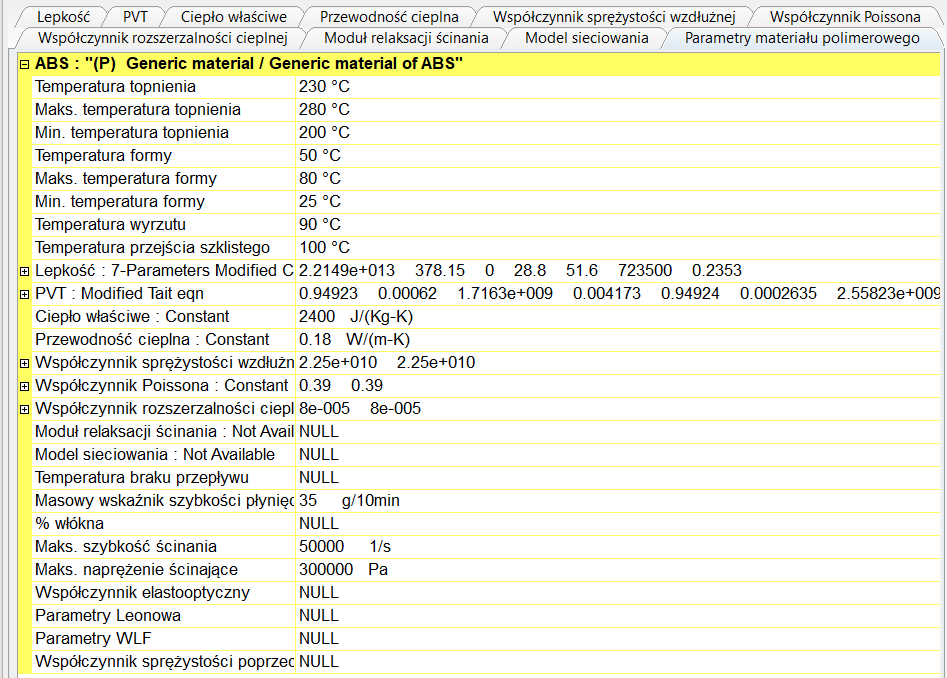

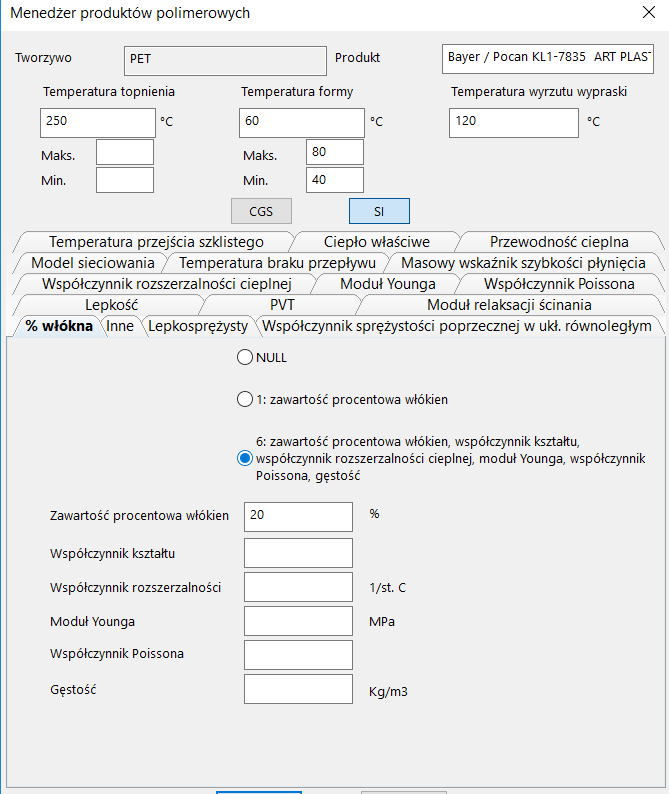

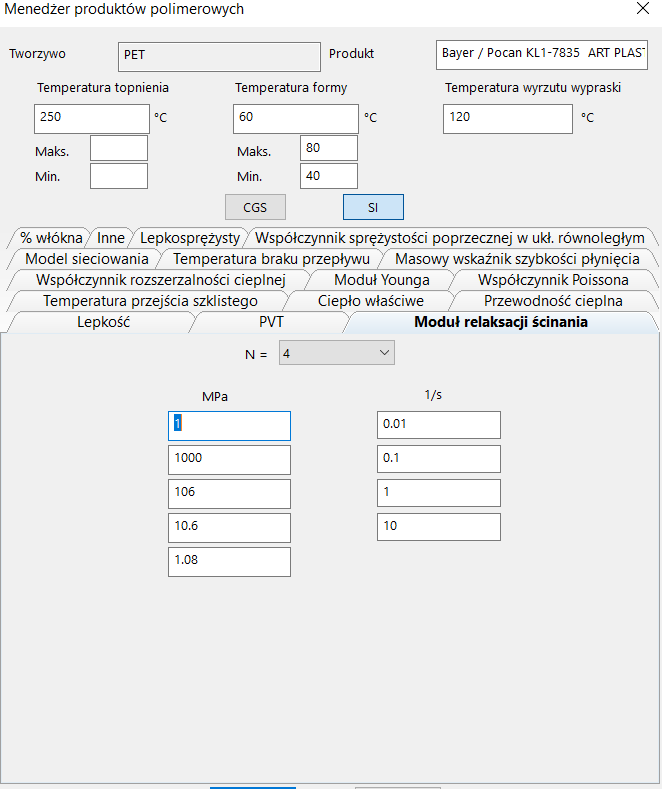

PARAMETRY WYMAGANE DO ZAPISANIA MATERIAŁU DO BAZY (poniżej kilka wybranych do zdefiniowania):

- Temperatury: topnienia materiału, formy, wyrzutu elementu, zeszklenia

- Współczynnik Poissona

- Ciepło właściwe

- Przewodność cieplna

- Współczynnik rozszerzalności cieplnej

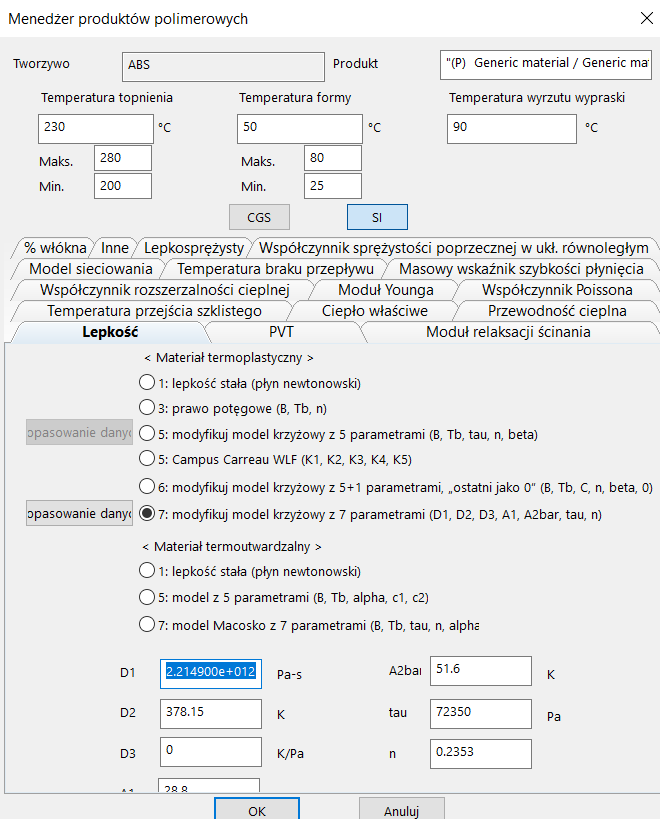

- Lepkość

- Moduł Younga

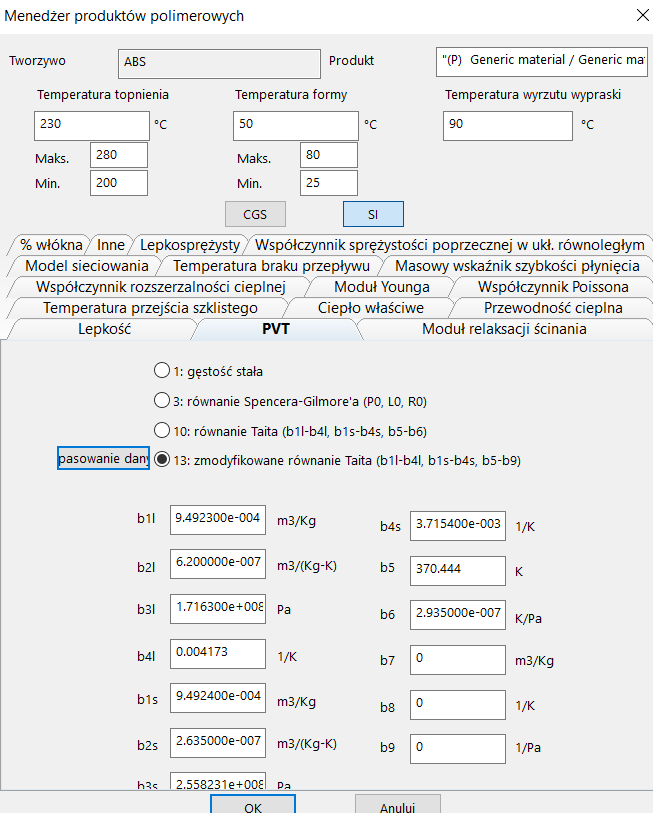

- PVT

LEPKOŚĆ

PVT

ZAWARTOŚĆ WŁÓKNA

MODUŁ RELAKSACJI ŚCINANIA (dodatkowy)

4.3. Parametry procesu

USTAWIENIA WYPEŁNIANIA – najważniejsze

| Czas wypełniania | Program automatycznie oblicza parametr Czas wypełniania w oparciu o geometrię części i właściwości materiału. Można wprowadzać ręcznie wartości. |

| Temperatura topnienia | Wartość domyślna parametru Temperatura topnienia jest pobierana z bazy danych materiałów. Można wprowadzać ręcznie wartości. |

| Temperatura formy | Wartość domyślna parametru Temperatura formy jest pobierana z bazy danych materiałów. Można wprowadzać ręcznie wartości.

Jeżeli temperatura formy nie jest stała, ale zmienna w czasie, wybrać opcję Profil temperatury formy i wprowadzić dane temperatury formy. |

| Limit ciśnienia wtrysku | Maksymalna dopuszczalna wartość ciśnienia w miejscu (lub miejscach) wtrysku polimeru. Jeśli ciśnienie osiągnie wartość Limitu ciśnienia wtrysku, współczynnik wypełniania w układzie dolotowym zostanie automatycznie zredukowany do tego progu, a wartość Czasu wypełniania będzie większa od wartości żądanej.

Można dostosować domyślną wartość Limitu ciśnienia wtrysku zgodnie z parametrami urządzenia. |

| Punkt przełączania wypełniania/dopakowania w wypełnionej objętości | Kontroluje zmiany procesu z FLOW na PACK.

W fazie FLOW polimer jest wtłaczany do gniazda z danym współczynnikiem wypełniania, niezależnie od ciśnienia. Aby uniknąć szybkiego wzrostu ciśnienia, mogącego doprowadzić do uszkodzenia formy, można dostosować tryb z FLOW na PACK tuż przed zapełnieniem gniazda, np. przy 95% objętości gniazda. |

USTAWIENIA DOPAKOWANIA – najważniejsze

| Czas utrzymywania ciśnienia | Czas trwania pierwszego etapu dopakowania, w trakcie którego do miejsc wtrysku jest stosowane ciśnienie, gdy roztopione tworzywo sztuczne w formie schładza się

i kurczy. Program oblicza wartość domyślną w oparciu o geometrię części i właściwości materiału. Czas utrzymywania ciśnienia to odstęp pomiędzy punktem rozpoczęcia dopakowania a punktem końcowym dopakowania. Po minięciu punktu początkowego docisku typ kontroli zmienia się na kontrolę ciśnienia, a profil ciśnienia na wlocie jest następnie oparty na proporcjach czasu dopakowania i ciśnienia wtrysku. |

||||

| Profil | Określa profil ciśnienia dla dopakowania. Można wprowadzić wartości ciśnienia wtrysku dla różnych etapów oraz punktem kontroli – 5 sekcji:

|

USTAWIENIA CHŁODZENIA – najważniejsze

| Temperatura topnienia | Wartość domyślna parametru Temperatura topnienia jest pobierana z bazy danych materiałów. Możliwość modyfikacji |

| Temperatura powietrza | Temperatura powietrza otaczającego zewnętrzną część formy – auto/manualnie. |

| Min. temperatura chłodziwa | Najniższa dopuszczalna wartość temperatury chłodziwa w dowolnym miejscu podczas cyklu formowania wtryskowego. Ten domyślny warunek temperatury wlotowej jest zastępowany przez dowolne warunki brzegowe Zimna rura grubościenna i Wlot chłodziwa. |

| Średnia szybkość płynięcia chłodziwa | Średnia szybkość płynięcia chłodziwa przez system chłodzenia formy. Ta domyślna wartość szybkości płynięcia jest zastępowana przez dowolne warunki brzegowe Zimna rura grubościenna i Wlot chłodziwa. |

| OPCJE STEROWANIA PODCZAS ANALIZY CHŁODZENIA | |

| Czas otwarcia formy | Czas ten reprezentuje otwieranie formy, wyrzut części i zamykanie formy. Jest dodawany do czasu napełniania i czasu wypełniania, aby określić łączny czas cyklu. |

| Czas chłodzenia | Symulacja COOL kończy się po określonym czasie. Wartość ta powinna być większa lub równa sumie czasu wypełniania i dopakowania. |

| Temperatura wyrzutu | Symulacja COOL zatrzyma się, jeśli temperatura 90% pojemności gniazda spadnie poniżej temperatury wyrzutu materiału. |

| Profil szybkości płynięcia / temperatury chłodziwa | Zezwala na opcjonalne określenie zmienności szybkości płynięcia i temperatury chłodziwa podczas cyklu chłodzenia. Te dane są zastępowane przez warunki brzegowe Zimna rura grubościenna i Wlot chłodziwa. |

USTAWIENIA PACZENIA – najważniejsze

| Temperatura otoczenia | Automatycznie lub ręcznie ustawiana. |

| Kierunek ciążenia w dół | Wybór odpowiedniej osi. |

4.4. Warunki brzegowe – ogólne

| Element kanału wlewowego | Można zidentyfikować fragmenty domeny gniazd, które nie należą do gotowej części, takie jak przewężki, kanały wlewowe i wlewy. Elementy te nie są uwzględniane w analizie wypaczeń, a ich masa nie jest uwzględniana na wykresie wyników X-Y Masa części. |

| Ściana symetrii | Identyfikuje powierzchnie gniazd i domeny kanałów należące do płaszczyzn symetrii. Korzystając z tej funkcji, można uniknąć symulowania obu gniazd w symetrycznym układzie formy, co skraca czas wykonywania symulacji przez komputer. |

| Wypełniony gorący kanał | Identyfikuje powierzchnie systemu kanału wlewowego, które są ogrzewane. |

| Lokalizacja miejsc wtrysku | Można zdefiniować do 10 miejsc wtrysku dla każdego gniazda = wymagane jest co najmniej jedno miejsce wtrysku na gniazdo. Istnieje opcja automatyczna i ręczna. Można również zdefiniować zawory rozrządcze (zwane też zaworami zasuwowymi) w układzie wtrysku, które się otwierają i zamykają podczas procesu wtrysku. |

| Odpowietrzniki | Poprzez dodanie odpowietrzników we fragmentach gniazda można śledzić powstawanie i przemieszczanie się pęcherzyków powietrza wewnątrz gniazd oraz ich ucieczkę przez otwory wentylacyjne. |

CHŁODZENIE

Analiza chłodzenia pozwala ocenić skuteczność chłodzenia kanałów w zakresie wymiany ciepła, wydajności oraz równomierności chłodzenia. Dostępny jest szeroki wybór rodzaju chłodziw oraz układów chłodzących: kanały chłodzące, przegrody, chłodzenie konformalne. Możliwość symulacji układów chłodzenia z wieloma wlotami, wylotami i ślepymi zakończeniami. Do dyspozycji są cztery metody odzwierciedlania zachowania układów chłodzenia:

| Pole przepływu chłodziwa | Metoda o najwyższym priorytecie. Zapewnia najwyższą dokładność i uniwersalność i wymaga najwięcej czasu do obliczeń. |

| Zimna rura grubościenna | Metoda o drugim najwyższym priorytecie. Wymaga definicji układu chłodzenia ze szkicu z użyciem narzędzia do projektowania układu chłodzenia. Ponadto wymaga prędkości pośredniej. |

| Wlot chłodziwa | Metoda o trzecim najwyższym priorytecie. Jest to najłatwiejsza i najszybsza opcja dla symulacji układu chłodzenia. |

| Temperatura ściany formy | Metoda o najniższym priorytecie. Nie wymaga żadnej symulacji chłodzenia — wystarczy określić temperatury dla powierzchni ścian wybranej formy. |

- Obsługa plików eDrawings

Od kilku wersji SOLIDWORKS Plastics istnieje możliwość wykorzystania narzędzia eDrawings w kwestiach:

- Eksportowania wyników symulacji wtrysku jako plików eDrawings

- Udostępniania wyników dla Użytkowników bez konieczności instalowania oprogramowania SOLIDWORKS i SOLIDWORKS Plastics

- Dodawana uwag i adnotacji od wykresów wynikowych

- Archiwizacji wyników

- Eksportowanie geometrii po analizie WARP

Opcja eksportu zdeformowanej geometrii umożliwia wybranie niejednorodnego współczynnika skali deformacji dla każdej z trzech głównych osi. W wersji 2018 jest do dyspozycji nowa operacja eksportowania zdeformowanej geometrii umożliwia eksportowanie wypaczonych modeli siatki w formatach Abaqus, STL, Nastran i rodzimym formacie SOLIDWORKS Plastics.

- Importowanie wyników z SOLIDWORKS Plastics do Simulation

Dla części z tworzywa sztucznego można importować temperatury i naprężenia resztkowe z SOLIDWORKS Plastics Premium do nieliniowych badań statycznych. Poprzez symulowanie procesu chłodzenia od temperatury utrzymywanej podczas procesu formowania wtryskowego do temperatury pokojowej można obliczyć naprężenia resztkowe i przemieszczenia części z tworzywa sztucznego. Można importować dane z SOLIDWORKS Plastics Premium tylko dla pojedynczej części w siatce z elementem bryłowym. Po uruchomieniu proces pakowania (Flow + Pack) w programie SOLIDWORKS Plastics Premium można eksportować dane dotyczące naprężeń resztkowych i temperatury w formie do pliku (*.POE) w formacie binarnym, który może być odczytany przez dodatek Simulation. W pliku binarnym są zapisane następujące informacje:

- Współrzędne węzła i połączenia elementu z oryginalną siatką

- Wartości węzłowe dla temperatury i naprężenia resztkowego w formie (trzy normalne i trzy składowe naprężenia ścinającego)

- Właściwości materiału

Schemat działań importu danych z SOLIDWORKS Plastics do Simulation

Po zaimportowaniu naprężeń resztkowych i temperatur w formie z SOLIDWORKS Plastics Premium można wydłużyć symulację o fazę po ochłodzeniu. Można zastosować obciążenia i umocowania uwzględniane tylko podczas symulacji po ochłodzeniu.